Einführung

Jeder weiß, dass man, um ein qualifizierter Maker oder Heimwerker zu werden, mit einem Laserschneider ist grundsätzlich ein Pflichtkurs für den Einstieg, kann aber viele Probleme mit sich bringen. Wenn Sie selbst einen erstellen können, ist das Problem dann leicht zu lösen?

Das Projekt, das ich teilen möchte, ist eine Laserschneidmaschine, die letztes Jahr hergestellt wurde. Ich glaube, jeder kennt den Laserschneider (auch bekannt als Laserengraver aus dem Grund, dass es Lasergravuren ausführen kann), und es ist auch ein Artefakt für Hersteller, um Projekte zu verwirklichen. Seine Vorteile wie schnelle Verarbeitung, effiziente Nutzung von Platten und die Realisierung von Schneidetechnologien, die mit herkömmlichen Verfahren nicht erreicht werden können, werden von allen sehr geschätzt.

Beim Arbeiten mit einer CNC-Maschine treten im Vergleich zum Laserschneiden normalerweise folgende Probleme auf: Das Werkzeug muss vor dem Arbeiten installiert und gewechselt werden, es treten Werkzeugeinstellungen auf, es gibt übermäßigen Lärm, lange Bearbeitungszeiten, Staubverschmutzung, Werkzeugradius und andere Probleme. Die Überlegenheit des Schneidens führte zu der Idee, selbst eine Laserschneidmaschine herzustellen.

Nachdem ich diese Idee hatte, begann ich, eine Machbarkeitsstudie zu dieser Idee durchzuführen. Nach mehreren Recherchen und Vergleichen verschiedener Arten von Laserschneidmaschinen, kombiniert mit ihren eigenen Bedingungen und Verarbeitungsanforderungen, habe ich nach Abwägung der Vor- und Nachteile einen schrittweisen Bauplan mit modularem Design und Herstellung erstellt, der abnehmbar und aufrüstbar ist.

Nach 60 Tagen nimmt jeder Teil der Maschine ein modulares Design an. Durch das Konzept der Modularisierung sind die Verarbeitung und Produktion bequem, und die Endmontage ist ausreichend, und der finanzielle Druck wird nicht zu groß sein, und die erforderlichen Teile können Schritt für Schritt gekauft werden. Die Größe der fertigen Maschine erreicht 1960mm*1200mm* 1210mm, der Bearbeitungshub beträgt 1260mm*760mmund die Schneidleistung beträgt 100W. Es kann eine große Anzahl von Teilen gleichzeitig verarbeiten und verfügt über die Funktionen Laserschneiden, Gravieren, Scannen, Beschriften und Markieren.

Projektplanung

Die gesamte Projektproduktion umfasst sieben Hauptteile, nämlich: Bewegungssteuerungssystem, mechanisches Strukturdesign, Laserröhrensteuerungssystem, Lichtleitsystem, Luftblas- und Absaugsystem, Lichtfokussierungssystem, Betriebsoptimierung und andere Aspekte.

Die Grundidee bei der Erstellung des Initials ist:

1. Der Hub der Laserschneidmaschine muss groß sein, um die Lücke zu füllen, die der Verarbeitungsbereich der CNC-Maschine ist nicht groß genug, wodurch Sie sich das Vorschneiden des Blattes sparen können. Sie können auch die Laserritzfunktion verwenden, um große Platten direkt zu kritzeln, was das Problem des manuellen Ritzens löst.

2. Da der Hub zunimmt, kann die Leistung des Laserschneiders nicht zu niedrig sein, da sonst der Laser einen gewissen Verlust in der Luftleitung hat, sodass die Gesamtleistung nicht niedriger sein kann als 100W.

3. Um die Präzision und den reibungslosen Betrieb des Laserschneiders zu gewährleisten, muss das gesamte Material aus Metall bestehen.

4. Es ist bequem zu verwenden und zu bedienen.

5. Die entworfene Struktur kann den nachfolgenden Upgrade-Plan erfüllen.

Steuerplatine

DIY Laserschneider

Beginnen wir mit den 8 Schritten zum Bau eines Laserschneiders, nachdem wir uns mit der allgemeinen DIY-Idee und dem Plan befasst haben. Ich werde auf den spezifischen Herstellungsprozess und die damit verbundenen Details eingehen.

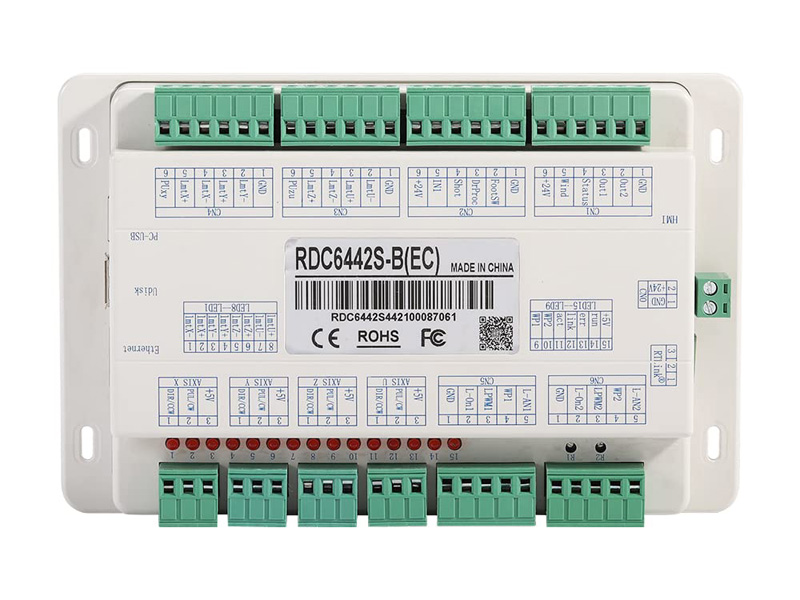

Schritt 1. Entwurf eines Bewegungssteuerungssystems

Der erste Schritt ist das Bewegungssteuerungssystem. Ich verwende das Laser-Motherboard RDC1S-B (EC). Dieses Steuer-Motherboard kann 6442 Achsen steuern, nämlich X, Y, Z und U. Das Motherboard verfügt über einen interaktiven Anzeigebildschirm. Der Betriebszustand der Maschine, die Speicherung von Verarbeitungsdateien und das Debuggen der Maschine können über den Betriebsbildschirm abgeschlossen werden. Zu beachten ist jedoch, dass die Motorsteuerungsparameter der XYZ-Achse zur Parametereinstellung an den Computer angeschlossen werden müssen.

Zum Beispiel: Leerlaufbeschleunigung und -verzögerung, Schnittbeschleunigung und -verzögerung, Leerlaufdrehzahl, Korrektur von Motorpositionsfehlern, Auswahl des Lasertyps. Das Steuersystem wird angetrieben durch 24V DC, das erfordert eine 24V Schaltnetzteil. Um die Stabilität des Systems zu gewährleisten, 2 24V Schaltnetzteile verwendet werden, ein 24V2A versorgt direkt das Motherboard, und die anderen 24V15A versorgt 3 Motoren mit Strom, während die 220V Der Eingangsanschluss ist verbunden mit einem 30A Filter, um den stabilen Betrieb des Systems zu gewährleisten.

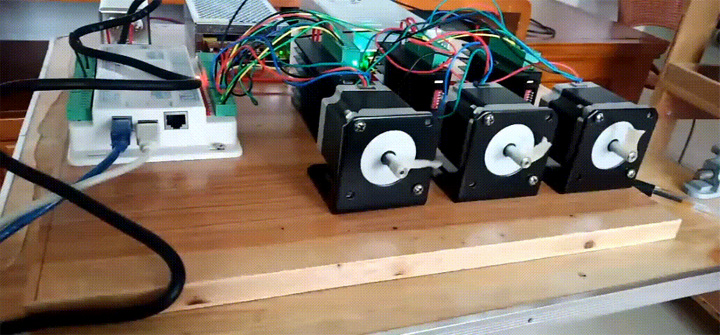

Steuerungssystemtest

Nachdem die Parameter eingestellt sind, können Sie den Motor für den Leerlauftest anschließen. In diesem Stadium können Sie die Motoranschlussleitung, die Motorrichtung, die Bildschirmbetriebsrichtung, die Unterteilungseinstellungen des Schrittmotors überprüfen und Schnittdateien für den Probebetrieb importieren. Der von mir gewählte Motor ist ein 2-Phasen-57-Schrittmotor mit einer Länge von 57 mm, da im vorherigen Projekt nur noch 3 übrig waren, also habe ich ihn direkt verwendet, um ihn nicht zu verschwenden. Der von mir gewählte Treiber ist TB6600, das ist ein gewöhnlicher Schrittmotor. Im Motortreiber ist die Unterteilung auf 64 eingestellt.

Wenn Sie möchten, dass das Laserschneidsystem eine bessere Hochgeschwindigkeitsleistung aufweist, können Sie einen 3-Phasen-Schrittmotor wählen, der ein größeres Drehmoment und eine sehr gute Hochgeschwindigkeitsleistung aufweist. Nach nachfolgenden Tests stellte sich natürlich heraus, dass der 2-Phasen-57-Schrittmotor beim Laserscannen von Fotos die Hochgeschwindigkeitsbewegung der X-Achse vollständig ausführen kann. Daher werde ich ihn vorerst verwenden und den Motor ersetzen, wenn er später aktualisiert werden muss.

In Bezug auf das Sicherheitsschutzsystem muss das gesamte Schaltungslayout von Hochspannung und Niederspannung getrennt sein. Bei der Verkabelung muss darauf geachtet werden, dass es keine Überkreuzungen gibt. Der wichtigste Punkt ist, dass es geerdet sein muss. Denn wenn die Hochspannung durchfließt, erzeugen der Metallrahmen und die Hülle induzierte Elektrizität, und wenn die Hand sie berührt, entsteht ein Taubheitsgefühl. Zu diesem Zeitpunkt müssen wir auf eine effektive Erdung achten, und der beste Erdungswiderstand beträgt nicht mehr als 4 Ohm (das Erdungskabel muss getestet werden), um Stromschlagunfälle zu vermeiden. Darüber hinaus muss der Hauptschalter auch mit einem Fehlerstromschutzschalter ausgestattet sein.

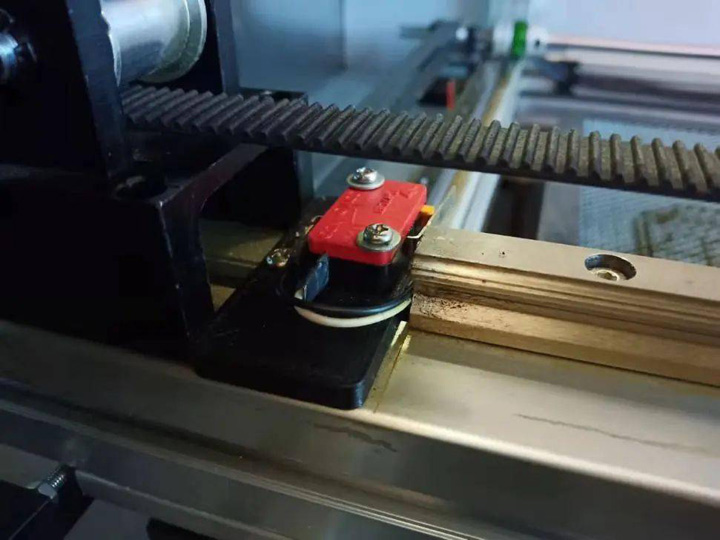

Endschalter

Um die Sicherheit der Laserschneidmaschine zu verbessern, muss das Bedienfeld außerdem mit einem Not-Aus-Schalter, einem Netzschalter mit Schlüssel, Endschaltern für die X-, Y- und Z-Achse für jede Bewegungsachse, einem Konstanttemperatur-Wasserschutzschalter für die Laserröhre und einem Not-Aus-Schalter zum Schutz vor geöffneter Abdeckung ausgestattet sein.

Schaltungslayout

Um spätere Wartungen zu erleichtern, kann jede Klemme entsprechend beschriftet werden.

Schritt 2. Mechanisches Design

Der zweite Schritt ist die Konstruktion der mechanischen Struktur. Dieser Schritt ist der Schwerpunkt der gesamten Laserschneidmaschine. Die Präzision der Maschine und der Betrieb der Maschine müssen durch eine angemessene mechanische Struktur realisiert werden. Zu Beginn des Entwurfs besteht das erste Problem darin, den Verarbeitungsablauf festzulegen, und die Formulierung des Verarbeitungsablaufs erfordert die anfängliche Leitideologie. Wie viel Verarbeitungsspielraum wird benötigt?

mechanisches Design

Die Größe eines Holzbrettes beträgt 1220mm* 2400mmUm die Anzahl der Schneidebretter zu minimieren, beträgt die Breite des Holzbretts 1200mm als Längenverarbeitungsbereich und die Verarbeitungsbreite muss größer als 60 sein0mm, also habe ich die Breite auf etwa 70 eingestellt0mm, und die Länge und Breite jeweils plus 60mm Länge zum Spannen oder Positionieren. Auf diese Weise kann der tatsächlich effektive Bearbeitungsbereich von 1200mm* 700mm. Nach der allgemeinen Schätzung der Reichweite des Verarbeitungsverlaufs beträgt die Gesamtgröße etwa 2 Meter, was die maximale Reichweite von 2 Metern für Expresslieferungen nicht überschreitet und den Anforderungen entspricht.

Hardware Zubehör

Der nächste Schritt ist der Kauf von Hardwarezubehör, Laserkopf, einem Anti, 2 Anti, Synchronriemenscheibe und so weiter. Ich habe den europäischen Standard gewählt 4040 dickes Aluminiumprofil für den Hauptrahmen, da die Installationsgenauigkeit der XY-Achse die zukünftige Verarbeitungsgenauigkeit bestimmt und die Materialien solide sein müssen. Der X-Achsen-Strahlteil des Laserkopfes besteht aus 6040 dickes Aluminiumprofil und die Breite ist breiter als die 4040 der Y-Achse, denn wenn sich der Laserkopf in der Mittelstellung befindet, verformt sich das Aluminiumprofil, wenn die Festigkeit nicht ausreicht.

Hardware Zubehör

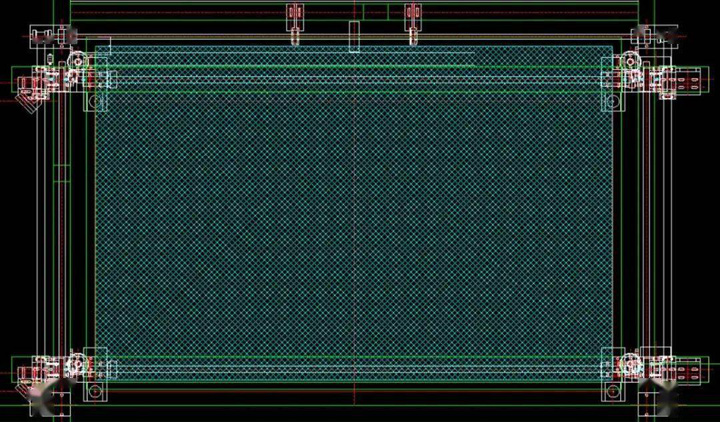

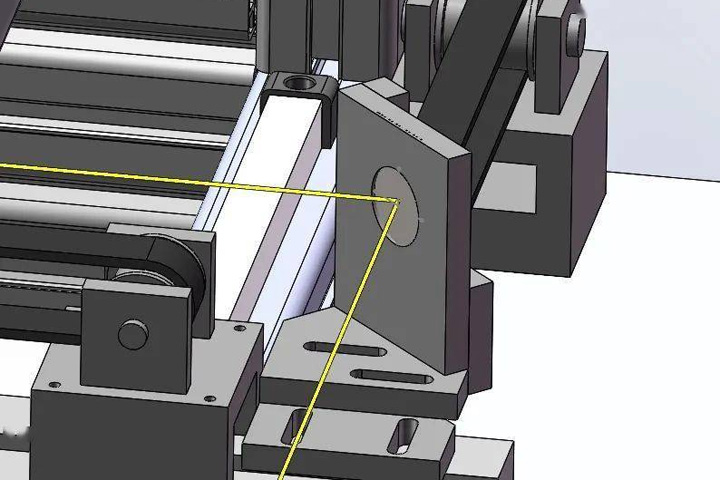

XY-Achsen-Strukturdesign

Bevor Sie die XY-Achsenstruktur entwerfen, messen und zeichnen Sie zunächst das Hardwarezubehör und die verschiedenen Teile und führen Sie dann den Strukturentwurf mit der AutoCAD-Software durch.

XY-Achsen-Strukturdesign

Die Übertragung der X-Achse wird vom Schrittmotor über die Synchronscheibe verzögert und an den Synchronriemen ausgegeben, und das offene Ende des Synchronriemens ist mit dem Laserkopf verbunden. Die Drehung des Schrittmotors der X-Achse treibt den Synchronriemen an, um den Laserkopf seitlich zu bewegen; die Übertragung der Y-Achse ist relativ etwas komplizierter. Damit sich die linken und rechten Linearschlitten synchron mit einem Motor bewegen, müssen 2 Linearmodule parallel mit einer optischen Achse verbunden werden, und dann wird die optische Achse von einem Schrittmotor angetrieben, um die 2 Linearschlitten gleichzeitig anzutreiben, um die Y-Achse zu bewegen. Die X-Achse kann immer in einer horizontalen Position sein.

Teilebearbeitung und Montage

Nach Abschluss des Entwurfs besteht der nächste Schritt darin, die Teile zu verarbeiten und zusammenzubauen, den Abstandshalter für die X-Achse zu verarbeiten, 3D Drucken Sie die Halterung der optischen Achse der Y-Achse, montieren Sie den Aluminiumprofilrahmen, installieren Sie die Linearführung usw. Der kritischste und mühsamste Teil ist die Einstellung der Genauigkeit. Dieser Vorgang erfordert wiederholtes Debuggen und Geduld.

Die Y-Achse ist mit der optischen Achse verbunden

1. Die optische Achse wird durch 2 Kupplungen und optische Achsenhalterungen fixiert.

2. Bearbeiten Sie die X-Achsen-Trägerplatte, um das X-Achsen-Aluminiumprofil mit den 2 Linearmodulen der Y-Achse zu verbinden.

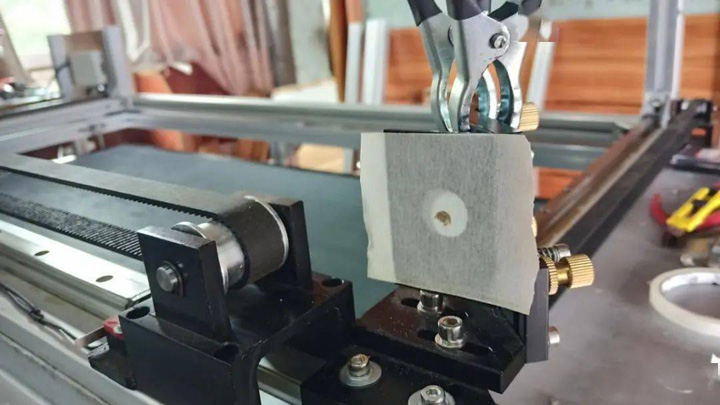

3. Während der Installation des Aluminiumprofilrahmens der XY-Achse muss die Vertikalität und Parallelität des Rahmens während dieses Vorgangs sichergestellt werden. Daher sind während des Vorgangs wiederholte Messungen erforderlich, um genaue Abmessungen sicherzustellen. Stellen Sie beim Installieren der beiden Linearführungen auf der Y-Achse sicher, dass die Führungen parallel zum Aluminiumprofil verlaufen, und messen Sie mit einer Messuhr, um sicherzustellen, dass die Parallelität innerhalb liegt 0.05mm.

Installieren Sie den X-Achsen-Laserkopf, die Linearführung, die Tankschleppkette und den Schrittmotor

4. Bei der Montage der linearen Führungsschiene muss darauf geachtet werden, dass die Führungsschiene parallel zum Aluminiumprofil verläuft. Die Führungsschiene jedes Abschnitts muss mit einer Messuhr gemessen werden, um sicherzustellen, dass die Parallelität innerhalb liegt 0.05mm, wodurch eine gute Grundlage für die nachfolgende Installation gelegt wird.

Fixieren Sie die Position der X-Achse

5. Um den Synchronriemen der Y-Achse zu installieren, stellen Sie zunächst sicher, dass sich die X-Achse in einem horizontalen Zustand befindet, und markieren Sie den Messwert mit einer Messuhr. Nach der Messung wird festgestellt, dass das Aluminiumprofil selbst eine Krümmung von etwa 0.05mm, daher sollte die horizontale Genauigkeit innerhalb 0 liegen.1mm (Am besten werden die beiden Messuhren auf Null zurückgesetzt) und die Position der beiden Schieber und der X-Achse mit einem Clip fixiert.

Fädeln Sie die Zahnriemen auf beiden Seiten ein

6. Führen Sie den Zahnriemen auf beiden Seiten durch und fixieren Sie den Zahnriemen auf der linken Seite. Setzen Sie dann die linke Kontaktmessuhr auf Null zurück, messen Sie den horizontalen Fehler auf der anderen Seite und stellen Sie den horizontalen Fehler auf 0 ein.1mm, und befestigen Sie es mit einem Clip. Befestigen Sie dann den rechten Zahnriemen. Zu diesem Zeitpunkt wird der horizontale Fehler aufgrund des Installationsvorgangs auf der rechten Seite definitiv zunehmen. Bewegen Sie dann die Messuhr wieder nach links auf Null und lösen Sie die rechte Kupplung, um die X-Achse zu bewegen. Verschieben Sie den Schieberegler und stellen Sie den horizontalen Fehler auf 0 ein.1mm, und fixieren Sie die Drehmomentkupplung mit einer Schelle.

7. Jetzt können Sie die Klemmen auf beiden Seiten lösen, testen, ob sich die X-Achse in horizontaler Position befindet, wenn sich die Y-Achse bewegt, das Synchronisationsrad der Y-Achse drehen und den vorherigen Messvorgang wiederholen. Wenn festgestellt wird, dass die X-Achse nicht synchron ist, kann es sein, dass die Spannung des Synchronriemens auf beiden Seiten unterschiedlich ist oder die Genauigkeit jeder Struktur nicht richtig eingestellt wurde. In diesem Fall müssen Sie zum vorherigen Schritt zurückkehren und ihn erneut einstellen. Solange die Spannung des Synchronriemens eingestellt ist, sollte die X-Achse erneut eingestellt werden, bis sich die Y-Achse bewegt und die X-Achse immer im horizontalen Fehlerbereich von 0 liegt.1mm. Denken Sie daran, in dieser Phase geduldig zu sein.

Passen Sie den XY-Achsenrahmen an

8. Überprüfen Sie, ob die Spannung der Zahnriemen auf beiden Seiten gleichmäßig ist. Es empfiehlt sich, leicht 1–2 cm tief nach unten zu drücken, damit die Tiefe auf beiden Seiten gleichmäßig ist.

9. Installieren Sie den Schrittmotor. Beim Installieren des Motors müssen Sie darauf achten, dass er fest sitzt. Wenn der Synchronriemen zu locker ist, entsteht ein Bewegungsspiel, und wenn er zu fest ist, reißt der Synchronriemen.

Installieren Sie den Schrittmotor der Y-Achse

Testen Sie die Stabilität des mechanischen Mechanismus

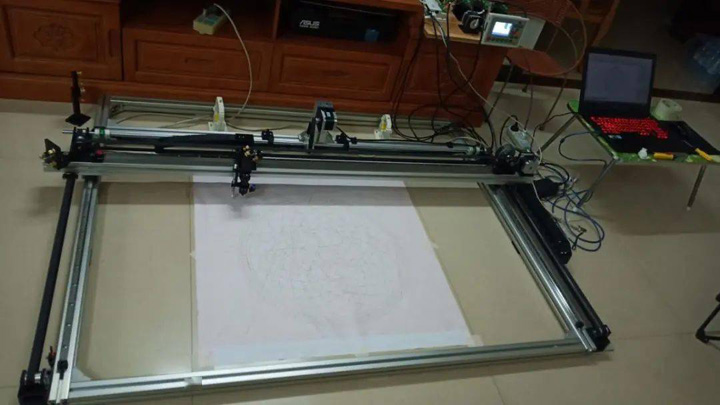

Schließen Sie das Steuerungssystem an, um die Stabilität der mechanischen Struktur zu testen, schließen Sie den Computer an, um die Motorparameter zu debuggen, messen Sie die Abweichung zwischen der gezeichneten Grafik und der Entwurfsgröße, passen Sie die Impulsmenge des Schrittmotors entsprechend der tatsächlichen Entfernungsabweichung an und prüfen Sie, ob im Mechanismus ein Spielraum vorhanden ist. Ob jeder Strich kohärent ist und ob die Schnittpunkte verbunden sind. Es wird wiederholt gezeichnet, und die wiederholte Positionierungsgenauigkeit wird durch wiederholtes Zeichnen erkannt. Natürlich kann die wiederholte Positionierungsgenauigkeit des Mechanismus mittels einer festen Messuhr und eines Messgeräts erkannt werden.

Schließen Sie das Steuerungssystem zum Testen an

Nachdem Sie die Zeichnung dreimal wiederholt haben, können Sie sehen, dass alle Striche an einer Stelle ohne Geisterbilder sind, was darauf hinweist, dass die Verschiebung in Ordnung ist. Derzeit kann die XY-Achse bereits Grafiken zeichnen. Wenn die Stifthebefunktion hinzugefügt wird, kann daraus ein großformatiger Plotter werden. Der eigentliche Zweck besteht natürlich darin, eine Laserschneidmaschine herzustellen, also müssen wir weiterhin hart arbeiten.

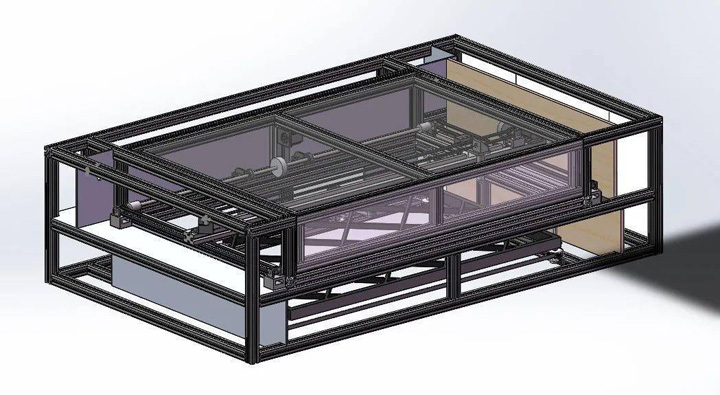

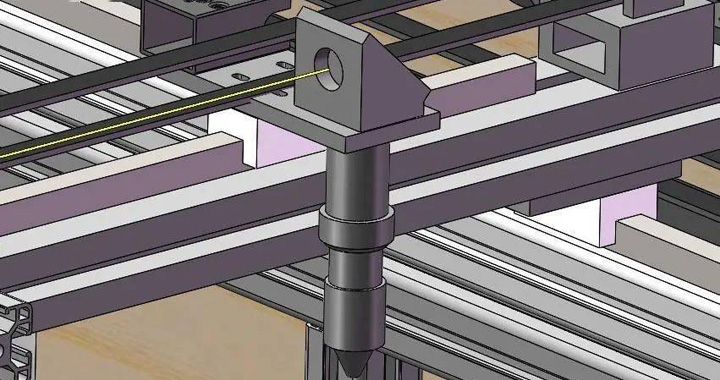

Nachdem die XY-Achse fertiggestellt ist, besteht der nächste Schritt darin, die Z-Achse zu erstellen. Bevor wir die Z-Achse erstellen, müssen wir Folgendes tun: 3D Modellieren und Entwerfen des Gesamtrahmens. Da die Z-Achse mit der Schneideplattform verbunden und am Rahmenmodul befestigt ist, muss sie gemeinsam entworfen und hergestellt werden. Die Z-Achse realisiert die Hebe- und Senkfunktionen, und dann wird das XY-Achsenmodul direkt darauf platziert, und die Kombination kann die Funktion der XYZ-Achse realisieren.

Design Z-Achsen-Hebebühne

Entwerfen Sie mithilfe der Solidworks-Modellierung den Gesamtrahmen und die Z-Achsen-Struktur des Laserschneidtisches. Durch die 3D Perspektive können strukturelle Probleme schnell erkannt und behoben werden.

Bewegliches Plattformgebäude

Wenn Rahmen und Struktur vorhanden sind, kann die bewegliche Plattform an der Unterseite der Maschine hergestellt werden. Die gesamte Laserschneidmaschine wird auf die Plattform gestellt. Die Maschine ist relativ groß. Es ist unrealistisch, den Laserschneidtisch zu bauen und ihn dann nach oben zu bewegen. Der Vorgang beeinträchtigt auch die Genauigkeit der Maschine, sodass sie nur auf der unteren mobilen Plattform gebaut werden kann.

1. Beginnen Sie nun mit dem Bau der beweglichen Plattform unten. Kaufen Sie zunächst den verdickten 1-Vierkantstahl für die Herstellung des Rahmens.

2. Der Vierkantstahl wird einzeln verschweißt und ist nach der Fertigstellung sehr stabil, und es besteht kein Problem, wenn die ganze Person darauf sitzt.

3. Schweißen Sie 4 Rollen an den Rahmen und lassen Sie einen 600mm Lücke auf der linken Seite. Der Hauptzweck besteht darin, Platz für Wasser mit konstanter Temperatur und eine Luftpumpe zu schaffen. Nachdem der Rahmen der mobilen Plattform geschweißt wurde, muss oben und unten eine Holzschicht angebracht werden.

4. Bauen Sie den Rahmen der Maschine und kaufen Sie Aluminiumprofile aus dem Internet. Das Modell ist 4040 Aluminiumprofile nach nationalem Standard. Der Hauptgrund für die Verwendung dieses Aluminiumprofils nach nationalem Standard besteht darin, dass es relativ leicht ist, nach der Installation leicht zu handhaben ist, eine gute Festigkeit aufweist und die abgerundeten Ecken relativ klein sind, um die Konstruktion und Installation nachfolgender Blechplatten zu erleichtern.

Um ein Maschinengestell im Wohnzimmer aufzubauen, ist es zu groß um Platz zu schaffen.

XY-Achse und Maschinenrahmen zusammenbauen

5. Montieren Sie die XY-Achse und den Maschinenrahmen, legen Sie den fertigen Rahmen auf die mobile Plattform und installieren Sie dann die debuggte XY-Achse auf dem Maschinenrahmen. Der Gesamteffekt ist immer noch gut.

6. Beginnen Sie mit der Herstellung des Stützblechs für die Z-Achse, ritzen Sie das Aluminiumblech an und bestimmen Sie die Position der Löcher. Bohren und schneiden Sie ein paar Gewinde, um 4 identische Stützbleche herzustellen.

Montieren Sie die Z-Achsen-Hubschraube

7. Montieren Sie die Hubschraube der Z-Achse und montieren Sie die T-förmige Schraube, die Synchronscheibe, den Lagersitz, die Stützplatte und die Flanschmutter.

8. Installieren Sie die Hubschraube der Z-Achse, den Schrittmotor und den Zahnriemen. Das Prinzip des Hebens der Z-Achse: Der Schrittmotor spannt den Zahnriemen durch die Spannräder auf beiden Seiten. Wenn sich der Motor dreht, treibt er die 4 Hubschrauben an, sich in die gleiche Richtung zu drehen, sodass sich die 4 Stützpunkte gleichzeitig auf und ab bewegen und die Schneideplattform gleichzeitig mit den Stützpunkten verbunden ist. Bewegung auf und ab. Beim Einbau der Wabenplatte müssen Sie auf die Einstellung der Ebenheit achten. Verwenden Sie eine Messuhr, um den h8-Unterschied des gesamten Rahmens zu messen, und stellen Sie den h8-Unterschied auf 0 ein.1mm.

Mechanische Strukturen wie Luftwegstruktur, Laserlichtweg und Blechhaut werden später im Detail erläutert, wenn das entsprechende System beteiligt ist. Als nächstes wird der 3. Teil vorgestellt.

Schritt 3. Einrichtung des Laserröhren-Steuersystems

1. Wählen Sie das CO2 Laserröhrenmodell. Es gibt zwei Typen: Glasröhren und Hochfrequenzröhren. Die Hochfrequenzröhre arbeitet mit 30 V Niederspannung und bietet hohe Präzision, einen kleinen Strahlfleck und eine lange Lebensdauer. Der Preis ist jedoch hoch. Die Lebensdauer der Glasröhre beträgt etwa 1500 Stunden, der Strahlfleck ist relativ groß und die Laserröhre wird mit Hochspannung betrieben. Der Preis ist jedoch niedrig. Wenn Sie nur Holz, Leder oder Acryl schneiden möchten, sind Glasröhren voll geeignet. Die meisten Laserschneider auf dem Markt verwenden derzeit Glasröhren. Aus Kostengründen wähle ich eine Glasröhre der Größe 1600mm*60mmDie Kühlung der Laserröhre muss per Wasserkühlung erfolgen, und zwar mit Wasser konstanter Temperatur.

Laser Power Supply

Das von mir gewählte Laserröhren-Netzteil ist das 100W Laserstromversorgung. Die Funktion der Laserstromversorgung wird vorgestellt. Die positive Elektrode der Laserröhre gibt eine Hochspannung von fast 10,000 Volt ab. Aufgrund der hohen Konzentration CO2 Gas in der Hochspannungsentladungsanregungsröhre, am Ende der Röhre wird ein Laser mit einer Wellenlänge von 10.6 µm erzeugt. Beachten Sie, dass dieser Laser unsichtbares Licht ist.

CW5000 Wasserkühler

2. Wählen Sie einen Wasserkühler. Die Laserröhre erzeugt bei normalem Gebrauch hohe Temperaturen und muss durch Wasserzirkulation gekühlt werden. Wenn die Temperatur zu hoch ist und nicht rechtzeitig abgekühlt wird, führt dies zu irreversiblen Schäden an der Laserröhre, was zu einer starken Verkürzung der Lebensdauer oder zum Platzen der Laserröhre führt. Die Geschwindigkeit, mit der die Wassertemperatur sinkt, bestimmt auch die Leistung der Laserröhre.

Es gibt zwei Arten der Wasserkühlung, eine ist die Luftkühlung und die andere ist die Kühlmethode mit Luftkompressorkühlung. Wenn die Laserröhre etwa 80W, Luftkühlung kann kompetent sein, aber wenn sie überschreitet 80Wmuss die Kompressorkühlungsmethode verwendet werden. Andernfalls kann die Wärme überhaupt nicht unterdrückt werden. Das von mir gewählte Wasser mit konstanter Temperatur ist das CW5000 Modell. Wenn die Leistung der Laserröhre erhöht wird, kann dieses Wasser mit konstanter Temperatur immer noch leistungsfähig sein. Die gesamte Maschine umfasst ein Temperaturkontrollsystem, einen Wasserspeicherbehälter, einen Luftkompressor und eine Kühlplatte. Modulzusammensetzung.

3. Installieren Sie die Laserröhre, installieren Sie die Laserröhre auf der Röhrenbasis, passen Sie h8 der Laserröhre an, damit es der Designhöhe entspricht, und gehen Sie vorsichtig damit um.

Installation der Laserröhre

Schließen Sie das Wasserauslassrohr mit konstanter Temperatur an. Es ist zu beachten, dass der Wassereinlass zuerst vom Pluspol der Laserröhre eintritt, der Pluspol der Laserröhre sollte nach unten zeigen, das Kühlwasser eintritt von unten und tritt dann von oben am Minuspol der Laserröhre aus und kehrt dann durch den Wasserkreislauf-Schutzschalter zum Rücklauf zurück. Der Wassertank mit konstanter Temperatur schließt einen Zyklus ab. Wenn der Wasserkreislauf stoppt, wird der Wasserschutzschalter getrennt und das Rückkopplungssignal wird an die Steuerplatine gesendet, die die Laserröhre abschaltet, um eine Überhitzung zu verhindern.

Schließen Sie das Amperemeter an

4. Der Minuspol der Laserröhre wird mit dem Amperemeter verbunden und dann wieder mit dem Minuspol der Laserstromversorgung. Wenn die Laserröhre funktioniert, kann das Amperemeter den Strom der Laserröhre in Echtzeit anzeigen. Anhand des numerischen Werts können Sie die eingestellte Leistung und die tatsächliche Leistung vergleichen, um zu beurteilen, ob die Laserröhre normal funktioniert.

5. Schließen Sie den Stromkreis der Laserstromversorgung, des Wassers mit konstanter Temperatur, des Wasserschutzschalters und des Amperemeters an, legen Sie eine Schutzbrille bereit (da die Laserröhre unsichtbares Licht aussendet, müssen Sie eine spezielle 10.6-µm-Schutzbrille verwenden), stellen Sie die Leistung der Laserröhre auf 40 % ein, schalten Sie den Burst-Modus ein, platzieren Sie die Testplatine vor der Laserröhre und drücken Sie den Schalter, um den Laser auszusenden. Die Platine wird sofort gezündet, und der Testeffekt ist sehr gut.

Der nächste Schritt besteht darin, das optische Pfadsystem anzupassen.

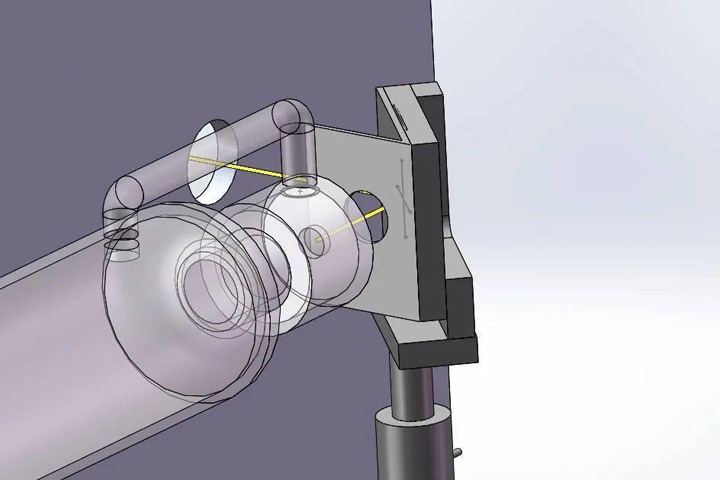

Schritt 4. Einrichtung des Laserröhren-Lichtleitersystems

Der vierte Teil ist der Aufbau des Laserröhren-Lichtleitersystems. Wie in der Abbildung oben gezeigt, wird das von der Laserröhre emittierte Laserlicht durch einen Spiegel um 4 Grad zum zweiten Spiegel gebrochen, und der zweite Spiegel wird erneut um 90 Grad zum dritten Spiegel gebrochen. Durch die Brechung wird der Laser nach unten zur Fokussierlinse geschossen, die den Laser dann fokussiert, um einen sehr feinen Punkt zu bilden.

Die Schwierigkeit bei diesem System besteht darin, dass sich der Fokuspunkt unabhängig von der Position des Laserkopfes während des Bearbeitungsprozesses immer an derselben Stelle befinden muss. Das heißt, die optischen Pfade müssen im bewegten Zustand übereinstimmen, da sonst der Laserstrahl abgelenkt wird und kein Licht emittiert wird.

Das erste Design des optischen Pfads mit Oberflächenspiegel

Der Einstellvorgang der Spiegelhalterung: Der Spiegel und der Laser befinden sich in einem 45-Grad-Winkel, was die Beurteilung des Laserpunkts erschwert. Es ist notwendig, 3D Drucken Sie eine 45-Grad-Klammer zur zusätzlichen Anpassung, kleben Sie das strukturierte Papier auf das Durchgangsloch und schalten Sie den Laser ein. Spot-Aufnahmemodus (Einschaltzeit 0.1 Sek., Leistung 20% um ein Eindringen zu verhindern), passen Sie Höhe, Position und Drehwinkel der Halterung so an, dass der Lichtfleck gezielt in die Mitte des runden Lochs gelangt.

Das Design des optischen Pfads des 2. Oberflächenspiegels

Die genaue Einbaulage und Einbauhöhe h8 des 2. Spiegelhalters erhält man durch die 3D Design des Pfads des 2. Oberflächenspiegels und genaue Installation der Halterung des 2. Oberflächenspiegels durch Messen mit dem Messschieber (installieren Sie ihn zuerst in der Ausgangsposition).

Passen Sie den Reflexionswinkel des 1. Oberflächenspiegels an

So stellen Sie den Winkel des Spiegels der 1. Oberfläche ein: Bewegen Sie die Y-Achse in die Nähe des Spiegels, markieren Sie den Laserpunkt, bewegen Sie dann das Ende der Y-Achse weg und markieren Sie erneut den Punkt. Dabei wird festgestellt, dass die beiden Punkte nicht übereinstimmen. Wenn der nahe Punkt höher und der ferne Punkt niedriger ist, muss der Spiegel so eingestellt werden, dass er sich nach oben dreht, und umgekehrt. Der nächste Schritt besteht darin, weiterhin Punkte zu setzen, fern und nah. Wenn der nahe Punkt links und der ferne Punkt rechts ist, müssen Sie den Spiegel so einstellen, dass er sich nach links dreht, und umgekehrt, bis der nahe Punkt mit dem fernen Punkt als Punkt zusammenfällt. Dies bedeutet, dass der optische Pfad des Spiegels der 2. Oberfläche vollständig parallel zur Bewegungsrichtung der Y-Achse ist.

Das Design des optischen Pfads des 3. Oberflächenspiegels

So stellen Sie den Winkel des zweiten Oberflächenspiegels ein: Bewegen Sie die Y-Achse zum ersten Oberflächenspiegel, dann bewegen Sie die X-Achse zum nahen Ende, setzen Sie Laserpunkte, dann bewegen Sie die X-Achse zum fernen Ende und setzen Sie dann Laserpunkte. Beobachten Sie dabei, ob der nahe Punkt höher und der ferne Punkt niedriger ist. Sie müssen den zweiten Oberflächenspiegel so einstellen, dass er nach oben gedreht wird und umgekehrt. Setzen Sie im nächsten Schritt weitere Punkte, einen fernen und einen nahen. Wenn der nahe Punkt links und der ferne Punkt rechts ist, müssen Sie den zweiten Oberflächenspiegel so einstellen, dass er nach links gedreht wird und umgekehrt, bis der nahe Punkt und der ferne Punkt zu einem Punkt zusammenfallen, was bedeutet, dass der optische Pfad des dritten Oberflächenspiegels am nahen Ende vollständig parallel zur Bewegungsrichtung der X-Achse ist. Verschieben Sie dann die Y-Achse zum entfernten Ende und markieren Sie einen Punkt am nahen und am entfernten Ende der X-Achse. Wenn diese nicht übereinstimmen, bedeutet dies, dass sich die beiden Spiegelpfade nicht überschneiden. In diesem Fall muss der Winkel des Spiegels der 2. Oberfläche erneut angepasst werden, bis die beiden Punkte auf der X-Achse am nahen Ende der Y-Achse und die beiden Punkte und vier Punkte auf der X-Achse am entfernten Ende der Y-Achse vollständig übereinstimmen.

Tatsächlich ist die Einstellung mit diesem Schritt noch nicht abgeschlossen. Beobachten Sie, ob sich der Lichtpunkt des Linsenhalters des 3. Oberflächenspiegels in der Mitte des Kreises befindet. Wenn sich der Lichtpunkt links befindet, muss der Linsenhalter des 2. Oberflächenspiegels nach hinten bewegt werden und umgekehrt. Passen Sie die Position der gesamten Laserröhre an, um sie nach unten zu bewegen und umgekehrt. Beim Ändern der Halterung des 2. Oberflächenspiegels müssen wir den Vorgang zum Einstellen des Winkels der Linse des 2. Oberflächenspiegels erneut wiederholen. Beim Ändern des h8 der Laserröhre müssen wir den gesamten Linseneinstellungsprozess in einem Durchgang wiederholen (einschließlich: des Einstellungsprozesses der Halterung des 1. Oberflächenspiegels, der Linse des 1. Spiegels und des 2. Oberflächenspiegels) und die Punkte erneut ausführen, bis sich der Lichtpunkt in der Mittelposition befindet und die 4 Punkte vollständig übereinstimmen.

Passen Sie den Reflexionswinkel des 3. Oberflächenspiegels an

Der Einstellvorgang des Winkels des 3. Oberflächenspiegels: Die Einstellung des Spiegels besteht darin, auf der Grundlage des Spiegels 2 Punkte zum Anheben und Absenken der Z-Achse hinzuzufügen, also 8 Punkte. Das Einstellprinzip besteht darin, zuerst den Hebepunkt der 1 Punkte zu bestimmen und dann die X-Achse zum anderen Ende zu bewegen und dann den Hebepunkt zu erreichen. Wenn der höchste Punkt des Lichtflecks höher als der niedrigste Punkt ist, müssen Sie die Linse des 4. Oberflächenspiegels nach hinten drehen und umgekehrt. Nach rechts drehen und umgekehrt.

Wenn der Lichtpunkt nicht immer so eingestellt werden kann, dass er übereinstimmt, bedeutet dies, dass der optische Pfad des 3. Oberflächenspiegels nicht mit der X-Achse übereinstimmt. In diesem Fall muss der Winkel der 2. Oberflächenspiegellinse angepasst werden. h8 der Laserröhre muss angepasst werden. Anschließend muss mit einer umgekehrten Klammer begonnen werden, um die Anpassung erneut vorzunehmen, bis die 8 Punkte vollständig übereinstimmen.

Fokussierlinse

Es gibt vier Arten von Fokussierlinsen: 4, 50.8, 63.5 und 76.2. Ich habe 101.6 gewählt.8mm.

Setzen Sie die Fokussierlinse mit der konvexen Seite nach oben in den Zylinder des Laserkopfes ein, legen Sie ein schräges Holzbrett darauf und bewegen Sie die X-Achse, um alle 2mm, finden Sie die Position mit der dünnsten Stelle, messen Sie den Abstand zwischen dem Laserkopf und der Holzplatte. Dieser Abstand ist die am besten geeignete Brennweitenposition für das Laserschneiden, und der optische Pfad wurde in diesem Schritt angepasst.

Schritt 5. Einrichten des Auspuffsystems

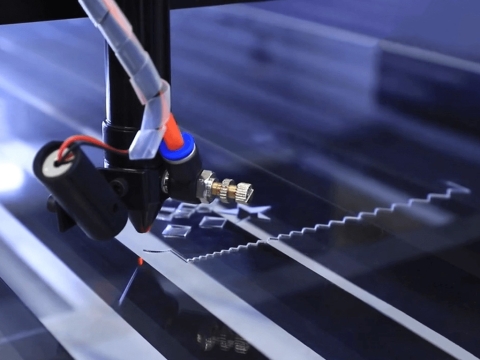

Der fünfte Teil ist die Einrichtung des Luftgebläses und des Absaugsystems. Beim Laserschneiden entsteht dichter Rauch, und die dicken Rauchpartikel bedecken die Fokussierplatte und verringern die Schneidleistung. Die Lösung besteht darin, die Luftpumpe vor der Fokussierplatte zu erhöhen.

Die von mir gewählte Luftpumpe ist die Luftkompressor-Luftpumpe. Der Hauptgrund dafür ist, dass der Luftdruck relativ hoch ist und die Schneidleistung durch die Einwirkung des Gases während des Schneidens erhöht werden kann. Das Ausgangssignal wird von der Hauptplatine angeschlossen, um das Magnetventil zu steuern, und das Magnetventil steuert die Luftpumpe, um Luft zu blasen.

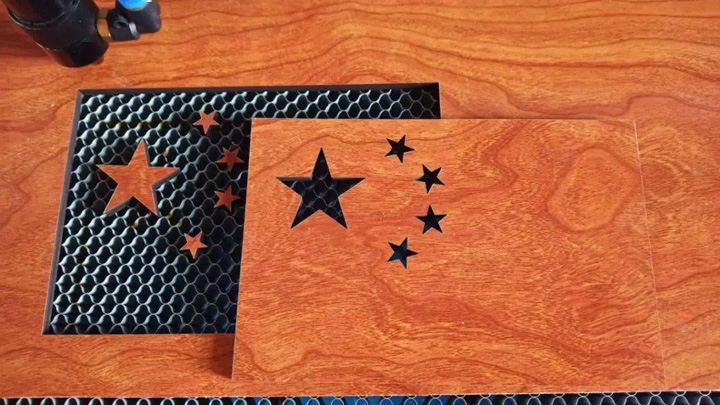

Projekte mit lasergeschnittenem Holz

Nach der Installation kann ich es kaum erwarten, einen Probeschnitt des 6mm Mehrschichtplatte, die sich problemlos durchschneiden lässt und die Wirkung sehr ideal ist. Das einzige Problem ist, dass das Abgassystem nicht vollständig ist und der Rauch relativ groß ist.

Schneiden Sie die Edelstahlplatte entsprechend der Designgröße zu und befestigen Sie die Edelstahlplatte nach dem Bohren mit Schrauben. Die gesamte Maschine ist vollständig geschlossen, es bleiben nur der Lufteinlass und der Luftauslass übrig.

Der Abluftventilator wird an der Wand befestigt, es muss noch eine Halterung angefertigt werden.

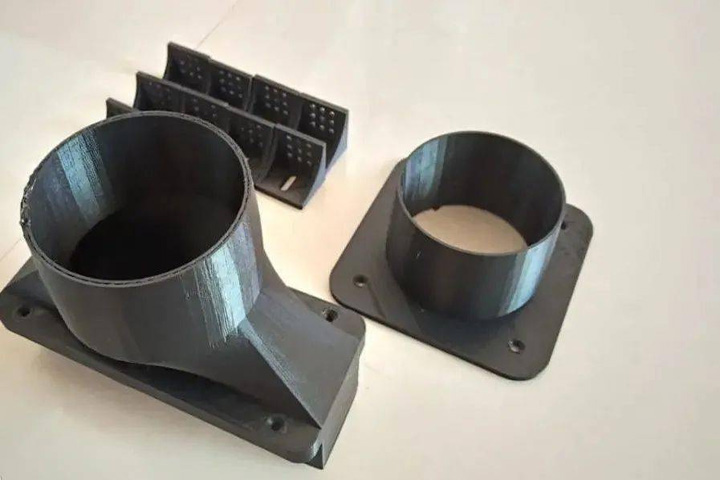

3D Gedruckter Luftauslass

Der Mitteldruckventilator verwendet eine 300W Leistung, ein rechteckiger Luftauslass, der speziell entsprechend der Größe seines eigenen Fensters aus Aluminiumlegierung entworfen wurde.

Schritt 6. Einrichten der Beleuchtungs- und Fokussierungssysteme

Der sechste Teil ist das Beleuchtungs- und Fokussierungssystem, das einen 6-V-LED-Lichtstreifen mit unabhängiger Stromversorgung verwendet. Gleichzeitig wird dem Steuerungssystemteil, dem Verarbeitungsbereich und dem Lagerbereich LED-Beleuchtung hinzugefügt.

Hinter dem Laserkopf ist ein Kreuzlaserkopf zur Fokussierung angebracht. Er verwendet eine unabhängige 5-V-Stromversorgung und ist mit einem unabhängigen Schalter ausgestattet. Die Position des Laserkopfes wird durch die Kreuzlinie bestimmt. Die horizontale Laserlinie dient zur Beurteilung der Tiefe der Platte. Die Mitte zeigt an, dass die Platte nicht flach ist oder die Brennweite nicht richtig eingestellt ist. Sie können den Fokus der Z-Achse nach oben und unten anpassen und die horizontale Linie auf die Mitte ausrichten.

Installieren Sie den Laser Cross Focus

Schritt 7: Betriebsoptimierung

Der 7. Teil ist die Betriebsoptimierung. Um Not-Aus zu erleichtern, ist der Not-Aus-Schalter oben in der Nähe der Arbeitsfläche angebracht, und an der Seite sind ein Schlüsselschalter, eine USB-Schnittstelle und ein Debugging-Anschluss installiert. Die Vorderseite ist mit dem Hauptschalter, dem Luftgebläse- und Abluftsteuerungsschalter, dem LED-Beleuchtungsschalter und dem Laserfokusschalter ausgestattet, wodurch alle Vorgänge über ein Bedienfeld ausgeführt werden können.

Layout der Schaltertaste

Auf beiden Seiten der Maschine sind Schranktüren angebracht. Die linke Seite dient zur Aufbewahrung der vom Laserschneider verwendeten Werkzeuge und die rechte Seite zur Inspektion und Wartung. Unten an der Vorderseite befindet sich ein Sichtfenster. Wenn ein Werkstück herunterfällt, kann es von unten herausgenommen werden. Sie können auch beobachten, ob die Laserleistung ausreicht und ob es rechtzeitig durchgeschnitten wurde, um die Leistung rechtzeitig zu erhöhen.

Ich habe auch ein Fußpedal hinzugefügt. Wenn Sie den Laserschneider starten müssen, müssen Sie nur auf das Fußpedal treten, um den Vorgang abzuschließen. Dadurch entfällt die mühsame Tastenbedienung, was sehr schnell und bequem ist.

Schritt 8. Testen und Debuggen

Schließlich ist es notwendig, die Funktionen des Laserschneidsystems zu testen, die Schneidparameter im Gebrauchsprozess zu verbessern, um bessere Ergebnisse zu erzielen, und die Funktionen des Laserschneidens und der Lasergravur zu debuggen.

Lasergeschnittene Projekte

Zu diesem Zeitpunkt ist die gesamte Laserschneidmaschine fertig gebaut. Einige Engpässe und Schwierigkeiten, die im Herstellungsprozess auftraten, wurden durch harte Arbeit nach und nach überwunden. Diese DIY-Erfahrung ist sehr wertvoll. Durch dieses Projekt habe ich viel über Laserschneidmaschinen gelernt. Gleichzeitig bin ich sehr dankbar für die Hilfe der Branchenführer, die das Projekt weniger Umwege gemacht haben.