Finden und kaufen Sie automatische CNC-Fräser mit Werkzeugwechsler für die Holzbearbeitung

Eine ATC-CNC-Fräse ist ein professionelles CNC-Bearbeitungszentrum mit Werkzeugwechsler, der die Fräser im Werkzeugmagazin automatisch und ohne manuelle Bedienung wechseln kann. Damit erfüllt sie verschiedene Anforderungen an die Endbearbeitung von Schränken, Garderoben, Schränken, Türen und Fenstern, Möbeln, Kunsthandwerk, Dekorationen, Musikinstrumenten, Schildern, Tischen und Stühlen sowie anderen industriellen Holzbearbeitungsprojekten. Die Spindel verfügt in der Regel über ein Werkzeugmagazin mit 4 bis 12 Fräsern, die automatisch gewechselt werden können, um unterschiedliche Designs zu bearbeiten und so die Produktivität zu steigern, Material zu sparen und Arbeitskosten zu senken. Die gängigsten ATC-CNC-Fräsmaschinen sind als lineare ATC-CNC-Bausätze, Trommel-ATC-CNC-Bausätze (rotierende ATC-CNC-Bausätze) und Ketten-ATC-CNC-Bausätze erhältlich. In 2025, STYLECNC hat 3 Kategorien der am häufigsten verwendeten ATC-CNC-Maschinen für jedes Budget und jeden Bedarf ausgewählt, von kleinen ATC-Kits der Einstiegsklasse für Bastler, Heimwerkstätten und Kleinunternehmer bis hin zu professionellen ATC-CNC-Fräsern für mittlere bis große Hersteller und industriellen ATC-CNC-Maschinen für 3D Modellier- und Möbelproduktionslinien.

Professionelle ATC CNC-Frästische

2026 Die besten kostenlosen 5x10 CNC-Fräser mit Werkzeugwechsler für die Holzbearbeitung

4x8 Linearer ATC-CNC-Holzfräser für die Holzbearbeitung im Angebot

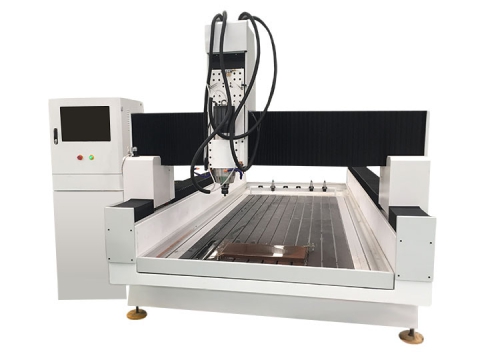

Lineare ATC-Stein-CNC-Schnitzmaschine zu verkaufen

4x8 ATC-CNC-Fräser mit automatischem Werkzeugwechsler-Kit zu verkaufen

5x10 CNC-Holzbearbeitungszentrum mit 4. Drehachse im Angebot

ATC 3D CNC-Holzbearbeitungsfräse mit 4. Achsen-Drehtisch

automatische 4x8 CNC-Maschine mit Werkzeugwechsler für die Holzbearbeitung

Heavy Duty 4x8 CNC-Fräser für Aluminium mit Gewindeschneidkopf

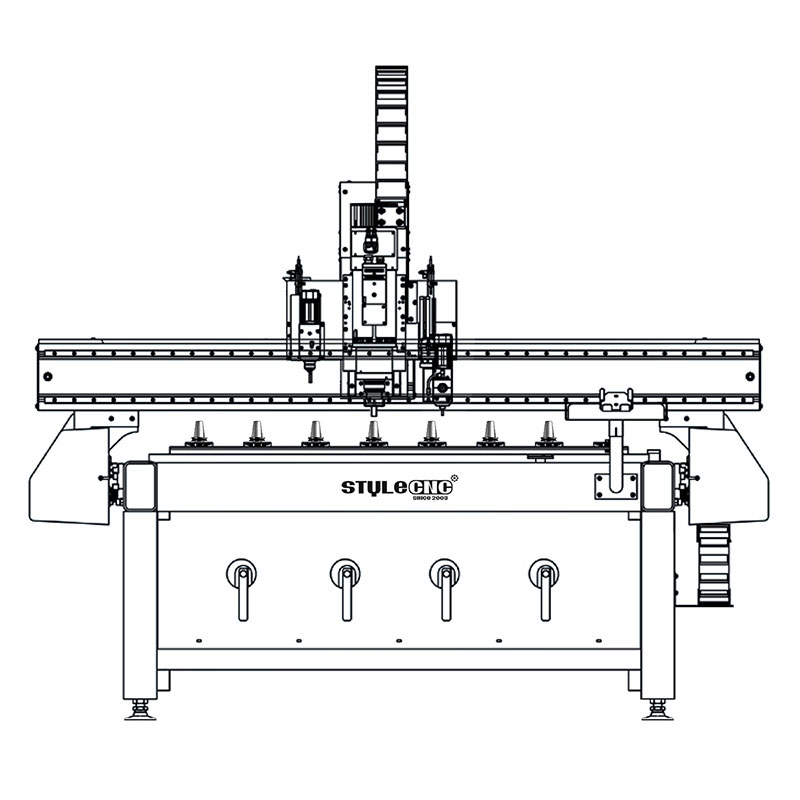

Industrielle 5x10 CNC-Holzbearbeitungsmaschine mit zwei ATC-Kits

ATC CNC-Holzfrästisch-Kit mit HSD C-Achse und Aggregat

CNC-Bearbeitungszentrum mit automatischem Werkzeugwechsler für die Holzbearbeitung

4x8 ATC CNC Holzschnitzmaschine mit Werkzeugwechsler zu verkaufen

Industrielle ATC-CNC-Fräsmaschinen

2025 Bestbewertete 5-Achsen-CNC-Fräsmaschine zu verkaufen

Intelligente Nesting-CNC-Fräsmaschine für den kundenspezifischen Schrankbau

Industrieller 4-Achsen-CNC-Holzfräser mit Trommel-ATC-Spindelsatz

2025 Bester ATC-CNC-Fräser mit oszillierendem Messerschneider

Industrielle ATC-CNC-Fräsmaschine mit 4 Spindeln zu verkaufen

CNC-Fräser mit beweglichem Tisch und rotierendem automatischen Werkzeugwechsler

ATC CNC-Fräser-Kits für Einsteiger

Kleiner Desktop-CNC-Fräser mit Werkzeugwechsler für den Heimgebrauch

4x4 CNC-Frästisch-Kit mit Werkzeugwechsler für Anfänger

Kleine CNC-Fräsmaschine mit automatischem Werkzeugwechsler (ATC)

Reportagen und Artikel, die Sie interessieren

Aufrüsten Ihres gewöhnlichen CNC-Fräsers mit einem automatischen Werkzeugwechsler

Planen Sie den Bau eines CNC-Werkzeugwechslers oder den Kauf günstiger ATC-CNC-Fräser mit Werkzeugwechsler für Holz, MDF, Aluminium, Messing, Kupfer, Schaumstoff, Stein und Kunststoff mit Funktionen zum Fräsen, Schneiden, Schnitzen, Bohren und Nuten? Lesen Sie diesen umfassenden und praktischen Einkaufsführer für Maschinisten, Hersteller, Bediener und Anfänger. Wir bieten Ihnen die besten CNC-Fräser mit ATC-Kits von 2025 zum Selbstkostenpreis mit individuellem Service, der zu Ihren Geschäftsplänen, Projekten und Ideen passt. Um mehrere Bearbeitungsvorgänge in einer Aufspannung des Werkstücks abzuschließen, die Nebenzeiten zu verkürzen und die durch mehrere Installationen des Werkstücks verursachten Fehler zu reduzieren, sollte Ihre normale CNC-Maschine mit einem automatischen Werkzeugwechsler ausgestattet sein, der die grundlegenden Anforderungen an kurze Werkzeugwechselzeiten, hohe Werkzeugwiederholgenauigkeit, ausreichende Werkzeuglagerung, geringen Platzbedarf des Werkzeugmagazins sowie Sicherheit und Zuverlässigkeit erfüllt.

Definition

Der automatische Werkzeugwechsler ist eine Vorrichtung zum Übertragen, Laden und Entladen von Werkzeugen zwischen der Spindel und dem Werkzeugmagazin. Automatischer Werkzeugwechsler ist der vollständige Name von ATC in der CNC-Bearbeitung.

Automatische Werkzeugwechslersätze treiben die CNC-Maschine im Dauerbetrieb an, d. h. nach Abschluss jedes Prozesses wird das im nächsten Prozess verwendete neue Werkzeug automatisch auf die Spindel gewechselt und die Spindel nimmt das Werkzeug auf, der Werkzeugwechsel erfolgt im Allgemeinen vervollständigt durch die koordinierte Aktion von Manipulator, Magazin und Spindel.

Im Vergleich zu CNC-Fräsern mit mehreren Spindeln benötigt ATC nur eine Spindel im Spindelstock. Die Spindelkomponenten sind ausreichend steif, um den Anforderungen verschiedener Präzisionsbearbeitungen gerecht zu werden. Darüber hinaus kann das Werkzeugmagazin eine große Anzahl von Werkzeugen für die mehrstufige Bearbeitung komplexer Teile speichern, was die Anpassungsfähigkeit und Bearbeitungseffizienz der Werkzeugmaschinen erheblich verbessern kann. Das ATC-System besteht aus zwei Teilen: einem Werkzeugmagazin und einem automatischen Werkzeugwechselgerät. Es bietet zwei wesentliche Vorteile: 2., dass nur eine Spindel reserviert ist, was die Struktur der Spindel vereinfacht und die Steifigkeit der Spindel verbessert; 2., dass eine große Anzahl von Fräsern mit unterschiedlichen Typen und Funktionen in der Bibliothek gespeichert werden kann, was die Durchführung verschiedener komplexer und mehrstufiger Verarbeitungsvorgänge erleichtert.

Der automatisierte Werkzeugwechslersatz besteht aus einem Werkzeugmagazin, einem Werkzeugauswahlsystem, einem Werkzeugwechselmechanismus und anderen Teilen und ist komplizierter aufgebaut. Es ist dafür verantwortlich, den Bit zwischen dem Magazin und der Spindel zu übertragen, den zu verwendenden Bit zur Spindel zu schieben und dann den ausgetauschten Bit zurück in das darin befindliche Magazin zu schicken. Obwohl diese Wechselmethode nicht so einfach ist wie die vorherige, vermeidet sie, dass sich Magazin und Spindel zum Werkzeugwechsel bewegen, und wird durch einen automatischen Werkzeugwechsler ersetzt. Auf diese Weise wird der Bewegungsbereich der mechanischen Komponenten reduziert, der Wechsel geht schneller vonstatten und auch die Konstruktionsgestaltung wird flexibler.

Funktionsprinzip

Im automatischen Werkzeugwechselsystem wird das Gerät, das den Transfer und das Laden und Entladen des Werkzeugs zwischen Magazin und Spindel realisiert, als Werkzeugwechsler bezeichnet. Es gibt zwei Möglichkeiten, Werkzeuge auszutauschen: die Relativbewegung von Magazin und Spindel und den Manipulator. Das Gerät, das die Relativbewegung von Magazin und Spindel nutzt, um den Werkzeugaustausch durchzuführen, muss beim Werkzeugwechsel zuerst das gebrauchte Werkzeug in das Magazin zurückführen und dann das neue Werkzeug aus dem Magazin entnehmen. Die beiden Aktionen können nicht gleichzeitig ausgeführt werden, und die Werkzeugwechselzeit ist länger.

Der Werkzeugwechsler des Manipulators kann jedoch während des Wechsels die Bits in der Spindel und im Magazin gleichzeitig greifen und laden und entladen, sodass die Wechselzeit weiter verkürzt wird. Die Methode des Werkzeugwechsels mithilfe eines Roboters ist die am weitesten verbreitete. Dies liegt daran, dass der Manipulator beim Wechseln flexibel, schnell in der Aktion und einfach in der Struktur ist. Der Manipulator kann eine Reihe von Aktionen ausführen, wie z. B. Greifen – Ziehen – Drehen – Einsetzen – Zurückgeben. Um zu verhindern, dass das Bit herunterfällt, ist die bewegliche Klaue des Manipulators mit einem selbstsperrenden Mechanismus ausgestattet.

Funktionen und Vorteile

Es wird eine leistungsstarke Spindel mit automatischem Werkzeugwechsel verwendet, die gute Startleistung und ein hohes Drehmoment bietet, wodurch die Vorteile der hohen Geschwindigkeit und der höheren Effizienz der Maschine voll zum Tragen kommen. Es wird ein in Japan hergestellter Servomotor mit hohem Drehmoment verwendet, der die Vorteile geringer Geräuschentwicklung, hoher Geschwindigkeit und hoher Positioniergenauigkeit bietet. Ausgestattet mit einem einzigartigen Werkzeugmagazin können Sie die erforderlichen Fräser nach Belieben austauschen. Der Werkzeugwechsel dauert nur wenige Sekunden. Das Standard-Werkzeugmagazin wird mit 8 Werkzeugen geliefert, und ein Werkzeugmagazin mit größerer Kapazität kann individuell angepasst werden.

Kosten

Die Kosten für eine ATC (Automatic Tool Changer) CNC-Fräsmaschine können je nach Spezifikationen, Größe, Funktionen und Marke der Maschine stark variieren und liegen normalerweise zwischen $10,800 zu über $100,000. Einsteiger-Hobby-ATC-CNC-Fräser-Kits kosten durchschnittlich $12,000, während einige höherwertige industrielle ATC-CNC-Frästische mit erweiterten Funktionen, größeren Arbeitsbereichen und zusätzlichen Funktionen tendenziell teurer sind. Insgesamt liegen die durchschnittlichen Kosten für den Kauf eines ATC-CNC-Fräsers mit Werkzeugwechsler bei etwa $16,000. Es ist ratsam, sich an bestimmte Hersteller oder Lieferanten zu wenden, um genaue Preise entsprechend Ihren Anforderungen zu erhalten.

Die meisten Holzarbeiter möchten unbedingt einen ATC-CNC-Fräser besitzen, aber einige von ihnen haben keine Ahnung, wie viel es kostet, eine gewöhnliche CNC-Maschine mit einem automatischen Werkzeugwechsel-Kit aufzurüsten. Laut der 2025 Bericht zum industriellen CNC-Markt müssen Sie zusätzlich $3000 bis $8.000 zusätzlich zu einer normalen Maschine, wenn Sie es selbst machen möchten.

Spezifikationen

| Marke | STYLECNC |

| Tabellengrößen | 4' x 4', 4' x 6', 4' x 8', 5' x 10', 6' x 12' |

| Achse | 3 Achsen, 4th Achse, 4 Achsen, 5 Achsen |

| Capability | 2D-Bearbeitung, 2.5D-Bearbeitung, 3D Maschinenbearbeitung |

| Materialien | Holz, Metall, Aluminium, Kupfer, Messing, Stein, Schaumstoff, Kunststoff |

| Typen | Hobbytypen für den Heimgebrauch und Industrietypen für den gewerblichen Gebrauch |

| Software | ArtCAM, Type3, Cabinet Vision, CorelDraw, UG, Solidworks, MeshCAM, AlphaCAM, UcanCAM, MasterCAM, CASmate, PowerMILL, Fusion360, Aspire, AutoCAD, Autodesk Inventor, Alibre, Rhinoceros 3D |

| Controller | OSAI, Syntec, LNC |

| Preisspanne | $ 6,000.00 - $110,000.00 |

| OEM Service | Arbeitsbereich der X-, Y- und Z-Achse |

| Optionale Teile | Staubsammler, Rotationsgerät, Vakuumpumpe, Servomotoren, Kühlsystem, Colombo-Spindel |

Typen

Automatische Werkzeugwechsler werden in drei gängige Typen unterteilt: Lineartyp, Trommeltyp und Kettentyp. Wir werden sie nacheinander vorstellen.

Linearer Typ

Dies ist eine Art Inline-Wechsler, der für Magazine mit 4 bis 12 Werkzeugen verwendet wird. Er zeichnet sich durch schnellen Werkzeugwechsel und einfache Bedienung aus.

Trommeltyp

Dies ist ein Rotationswechslertyp, der auch als CTM-Typ ATC und Scheibentyp ATC bekannt ist. Er wird für Magazine mit 8 bis 20 Werkzeugen verwendet.

Kettenart

Es wird für vertikale CNC-Maschinen mit niedrigerer Werkzeugwechselgeschwindigkeit verwendet. Es ist für Magazine mit mehr als 30 Werkzeugen ausgelegt und bietet die beste Werkzeugtragekapazität.

Wie wechselt man das Werkzeug bei der CNC-Bearbeitung?

Drehwerkzeughalter

Der rotierende Werkzeughalter ist einer der einfachsten Wechsler und wird häufig in CNC-Drehmaschinen eingesetzt. Er kann in verschiedenen Formen ausgeführt werden, beispielsweise als quadratischer, sechseckiger oder scheibenförmiger axialer Werkzeughalter. Vier, sechs oder mehr Werkzeuge werden jeweils auf dem Drehhalter montiert, und die Bits werden gemäß den Anweisungen der CNC-Steuerung gewechselt. Der rotierende Werkzeughalter muss eine gute Festigkeit und Steifigkeit aufweisen, um dem Schnittwiderstand bei der Schruppbearbeitung standzuhalten. Da die Genauigkeit der Drehbearbeitung maßgeblich von der Position der Werkzeugspitze abhängt, wird die Werkzeugposition bei CNC-Drehmaschinen während des Bearbeitungsprozesses nicht manuell eingestellt. Daher ist es notwendig, ein zuverlässiges Positionierungsschema und eine sinnvolle Positionierungsstruktur zu wählen, um das rotierende Werkzeug zu sichern. Nach jedem Indexieren weist die Zahnstange eine möglichst hohe Wiederholgenauigkeit auf (in der Regel 0.001-0.005mm). Unter normalen Umständen umfasst die Wechselaktion des Drehhalters das Anheben des Halters, das Indexieren des Halters und das Drücken des Halters.

Spindelkopfwechsel

Der Werkzeugwechsel am Spindelkopf ist eine relativ einfache Methode zum Werkzeugwechsel für CNC-Maschinen mit rotierenden Werkzeugen. Dieser Spindelkopf ist eigentlich ein Revolverwerkzeugmagazin. Es gibt zwei Arten von Spindelköpfen: horizontal und vertikal. Normalerweise wird die Revolverindexierung verwendet, um den Spindelkopf auszutauschen und einen automatischen Werkzeugwechsel zu realisieren. Auf jeder Spindel des Revolvers sind die für jeden Prozess erforderlichen rotierenden Werkzeuge vorinstalliert. Wenn ein Werkzeugwechselbefehl ausgegeben wird, dreht sich jeder Spindelkopf nacheinander in die Bearbeitungsposition und die Hauptbewegung wird eingeschaltet, sodass die entsprechende Spindel den Bohrer zum Drehen antreibt. Andere Spindeln in Nichtbearbeitungspositionen werden von der Hauptbewegung abgekoppelt. Die Spindelwerkzeugwechselvorrichtung erspart eine Reihe komplizierter Vorgänge wie automatisches Lösen, Spannen, Entladen, Laden und Entladen, wodurch die Wechselzeit verkürzt und die Zuverlässigkeit des Wechsels verbessert wird. Aufgrund der begrenzten Platzverhältnisse darf die Strukturgröße der Spindelkomponenten jedoch nicht zu groß sein, da dies die Steifigkeit des Spindelsystems beeinträchtigen würde. Um die Steifigkeit der Spindel zu gewährleisten, muss die Anzahl der Spindeln begrenzt werden, da sonst die Strukturgröße zunimmt. Daher ist der Revolverspindelkopf normalerweise nur für Maschinen mit wenigen Prozessen und geringen Präzisionsanforderungen geeignet, wie z. B. computergesteuerte Bohr- und Fräsmaschinen.

Automatisches Werkzeugwechselsystem

Da der rotierende Werkzeughalter und der Revolverkopfwechsler nicht zu viele Bits aufnehmen können, können sie den Verarbeitungsanforderungen komplexer Teile nicht gerecht werden. Daher verwenden ATC-CNC-Maschinen meist automatische Wechsler mit Werkzeugmagazinen. Das Gerät mit einem Werkzeugmagazin besteht aus einem Magazin und einem Werkzeugwechselmechanismus, und der Wechselvorgang ist komplizierter. Zunächst sollten alle im Bearbeitungsprozess verwendeten Bits auf dem Standardhalter installiert und nach Voreinstellung der Größe außerhalb der Maschine auf eine bestimmte Weise in das Magazin gelegt werden. Beim Wechseln wählen Sie zuerst das Bit im Magazin aus, und dann entnimmt der Wechsler das Bit zum Austausch aus dem Magazin oder der Spindel, legt das neue Bit in die Spindel und legt das alte Bit zurück in das Magazin. Das Magazin hat eine große Kapazität und kann seitlich oder über dem Spindelstock montiert werden. Da sich im Spindelstock der Maschine mit dem automatischen Werkzeugwechselmagazin nur eine Spindel befindet, sollte die Steifigkeit der Spindelkomponenten hoch sein, um den Anforderungen der Präzisionsbearbeitung gerecht zu werden. Darüber hinaus ist die Anzahl der Bits im Magazin groß, sodass eine Mehrprozessverarbeitung komplexer Teile durchgeführt werden kann, was die Anpassungsfähigkeit und Verarbeitungseffizienz der Maschine erheblich verbessert. Das ATC-System mit Magazin ist für Bohrzentren und Bearbeitungszentren geeignet.

Wie wählt man Magazin und Werkzeug aus?

Werkzeugmagazintyp

Das Werkzeugmagazin dient zur Aufbewahrung einer bestimmten Anzahl von Fräsern, die über den Manipulator mit den Fräsern auf der Spindel ausgetauscht werden können. Es gibt verschiedene Arten von Magazinen, z. B. Scheibenmagazine und Kettenmagazine. Die Form und Kapazität der Magazine sollte entsprechend dem technologischen Umfang der Maschine bestimmt werden. Im Scheibenwerkzeugmagazin ist die Richtung des Fräsers in die gleiche Richtung wie die Spindel. Beim Wechseln des Fräsers hebt sich der Spindelkasten in eine bestimmte Position, sodass der Fräser auf der Spindel mit der unteren Position des Magazins ausgerichtet ist und der Fräser festgeklemmt wird. Die Spindel wird vom Computer gesteuert. Lassen Sie den Griff los, das Scheibenwerkzeugmagazin bewegt sich nach vorne, zieht den Fräser auf der Spindel heraus und dreht dann den im nächsten Prozess verwendeten Fräser in die mit der Spindel ausgerichtete Position. Das Magazin bewegt sich zurück, setzt den neuen Fräser in das Spindelloch ein, die Spindel klemmt den Halter fest, der Spindelkasten wird in die Arbeitsposition abgesenkt, der Werkzeugwechselvorgang ist abgeschlossen und der nächste Prozess beginnt zu arbeiten. Die Vorteile dieser Werkzeugwechselvorrichtung sind ihre einfache Struktur, ihre geringen Kosten und ihre hohe Wechselzuverlässigkeit. Der Nachteil ist, dass die Wechselzeit lang ist und sie für Bearbeitungszentren mit kleiner Magazinkapazität geeignet ist. Für Bearbeitungszentren, die eine große Magazinkapazität benötigen, wird ein Kettenwerkzeugmagazin verwendet. Das Magazin hat eine kompakte Struktur und eine große Magazinkapazität. Die Form des Kettenblatts kann je nach Maschinenlayout in verschiedene Typen gebracht werden. Form und Wechselposition können auch hervorstehen, um den Wechsel zu erleichtern. Wenn die Anzahl der Fräser erhöht werden muss, muss nur die Länge der Kette erhöht werden, was die Konstruktion und Herstellung des Magazins erleichtert.

Methode zur Werkzeugauswahl

Im Magazin sind viele Bits gespeichert. Vor jedem Wechsel muss das Bit ausgewählt werden. Zu den häufig verwendeten Methoden zur Werkzeugauswahl gehören die sequentielle Methode und die willkürliche Methode. Die Werkzeuge werden entsprechend den Prozessanforderungen nacheinander in die Halter des Magazins eingesetzt. Die Verarbeitung besteht darin, die Bits der Reihe nach anzupassen. Bei der Verarbeitung verschiedener Werkstücke muss die Reihenfolge der Bits im Magazin neu angepasst werden. Der Vorteil besteht darin, dass Antrieb und Steuerung des Magazins relativ einfach sind. Daher eignet sich diese Methode für den automatischen Werkzeugwechsel kleiner und mittelgroßer computergesteuerter Maschinen mit großen Verarbeitungschargen und einer geringen Anzahl von Werkstückvarianten. Mit der Entwicklung numerischer Steuerungssysteme übernehmen die meisten numerischen Steuerungssysteme die Methode der willkürlichen Werkzeugauswahl, die in drei Arten unterteilt ist: Werkzeughaltercodierung, Werkzeugcodierung und Speichertyp.

Werkzeugcodierungsmethode

Der Werkzeugcode oder Haltercode muss identifiziert werden, indem ein Codebalken am Werkzeug oder Halter angebracht wird, der im Allgemeinen nach dem Prinzip der Binärcodierung codiert ist. Die Auswahlmethode verwendet eine spezielle Werkzeughalterstruktur, und jeder Bit hat seinen eigenen Code, sodass der Bit in verschiedenen Prozessen wiederverwendet werden kann und der ersetzte Bit nicht wieder in den Originalhalter eingesetzt werden muss. Das Magazin mit großer Kapazität kann entsprechend reduziert werden. Allerdings hat jeder Bit einen speziellen Codierring, die Länge wird verlängert, die Herstellung ist schwierig und die Struktur des Magazins und des Manipulators wird kompliziert. Die Codiermethode des Halters besteht darin, dass ein Messer einem Halter entspricht. Aus einem Halter entfernte Werkzeuge müssen wieder in denselben Halter eingesetzt werden. Pick-and-Place-Bits sind umständlich und das Wechseln dauert lange. Derzeit wird die Speichermethode in Bearbeitungszentren häufig verwendet. Auf diese Weise können die Nummer und Position des Halters im Magazin entsprechend in der SPS des CNC-Systems gespeichert werden. Werkzeuginformationen werden immer in der SPS gespeichert, unabhängig davon, in welcher Vorrichtung das Werkzeug eingesetzt ist. Das Magazin ist mit einem Positionserkennungsgerät ausgestattet, das die Positionsinformationen jedes Halters erfassen kann. Auf diese Weise kann das Werkzeug nach Belieben entnommen und zurückgegeben werden. Es gibt auch einen mechanischen Ursprung am Magazin, sodass bei jeder Auswahl eines Messers das nächstgelegene Messer ausgewählt wird.

Anwendungen

ATC-CNC-Fräsmaschinen können in einer Vielzahl von Branchen eingesetzt werden, beispielsweise in der Möbel- und Heimwerkerbranche, im Holzhandwerk, bei Schränken, Bildschirmen, in der Werbung, bei Musikinstrumenten oder bei der Verarbeitung von Präzisionsinstrumentengehäusen. Und die Materialien, die verarbeitet werden können, umfassen hauptsächlich verschiedene nichtmetallische Materialien wie Holz, Glas, Stein, Kunststoff, Acryl und Isoliermaterialien.

Holzbearbeitung

Haustüren, 3D Wellenbrettbearbeitung, Schranktüren, Massivholztüren, handwerklich gefertigte Holztüren, Türen ohne Lackierung, Bildschirme, handwerklich gefertigter Fensterbau, Schuhputzmaschinen, Gehäuse und Paneele von Spielautomaten, Computertische und Herstellung von Paneelmöbeln.

Formenbau

Es können Metallformen wie Kupfer, Aluminium, Eisen und mehr sowie nichtmetallische Formen wie Holz, Stein, Kunststoff, PVC und mehr hergestellt werden.

Werbung und Hobbyisten

Schilderherstellung, Logoherstellung, Beschriftung, Acrylschneiden, Blisterformen und Dekorationen.

Industrielle Fertigung

Es können alle Arten von Schattenskulpturen und Reliefskulpturen hergestellt werden, die in der Kunsthandwerks- und Geschenkindustrie weit verbreitet sind.

Problemlösung

CNC-Fräser mit ATC sind die leistungsstärkste Klasse von computergesteuerten Maschinen. Obwohl die Bearbeitungsstärke und -geschwindigkeit mit anderen computergesteuerten Maschinen nicht vergleichbar sind, sind als vollautomatische mechanische Ausrüstung auch tägliche Inspektionen und Wartungen sehr wichtig. Ein CNC-Fräser mit Werkzeugwechsler unterscheidet sich völlig von den Erkennungs- und Fehlerdiagnosemethoden gewöhnlicher computergesteuerter Maschinen.

Methode zur Überprüfung des Maschinenbetriebs

Die Betriebsinspektionsmethode ist eine Methode zum Beobachten und Überwachen des tatsächlichen Betriebs der Maschine, um die Position der Fehlfunktion zu bestimmen und so die Grundursache des Fehlers aufzuspüren. Im Allgemeinen verwenden computergesteuerte Maschinenbausätze hydraulische und pneumatische Steuerteile, wie z. B. einen automatischen Werkzeugwechsler, ein Wechseltischgerät, eine Vorrichtung und ein Übertragungsgerät usw., mit denen die Fehlerursache durch Bewegungsdiagnose ermittelt werden kann.

Zustandsanalysemethode

Das CNC-System kann nicht nur Fehlerdiagnoseinformationen anzeigen, sondern auch verschiedene Diagnosezustände in Form von Diagnoseadressen und Diagnosedaten bereitstellen. Wenn das System beispielsweise falsch zum Referenzpunkt zurückkehrt, können Sie den Statuswert des relevanten Parameters überprüfen, um die Fehlerursache zu ermitteln.

CNC-Programmierprüfmethode

Die CNC-Programmierprüfmethode wird auch als Programmfunktionstestmethode bezeichnet. Dabei handelt es sich um eine Methode, um die Fehlerursache durch Kompilieren eines speziellen Testprogrammsegments zu bestätigen. Mit der manuellen Programmiermethode können Sie ein Funktionstestprogramm für die Systemfunktionen (wie Linearpositionierung, Kreisinterpolation, Gewindeschneiden, feste Zyklen, Benutzermakroprogramme usw.) kompilieren und das Testprogramm ausführen, um die Genauigkeit und Zuverlässigkeit der Maschine bei der Ausführung dieser Funktionen zu überprüfen und dann die Fehlerursache zu ermitteln. Normalerweise wird ein Testprogramm mit Anweisungen zur Reparatur der Maschine geschrieben und das Programm wird ausgeführt, wenn ein Fehler auftritt, um den Fehler zu ermitteln.

Instrumenteninspektionsmethode

Bei der Instrumenteninspektionsmethode handelt es sich um die Verwendung herkömmlicher elektrischer Instrumente zum Messen der Spannung jeder Gruppe von Wechsel- und Gleichstromversorgungen, Phasengleich- und Impulssignalen usw., um Fehler zu finden.

Methode zur Selbstdiagnose numerischer Steuerungssysteme

Die Selbstdiagnose des numerischen Steuerungssystems ist eine Diagnosemethode, bei der das interne Selbstdiagnoseprogramm oder eine spezielle Diagnosesoftware des Systems verwendet wird, um die Schlüsselhardware im System und die Steuerungssoftware des Systems selbst zu diagnostizieren und zu testen. Sie umfasst hauptsächlich die Selbstdiagnose beim Einschalten, die Online-Überwachung und Offline-Tests. Die CNC-Maschine verwendet die Selbstdiagnosefunktion des Systems, mit der der Schnittstellensignalstatus zwischen dem System und jedem Teil einfach angezeigt und der allgemeine Fehlerort ermittelt werden kann. Dies ist die am häufigsten verwendete Methode im Fehlerdiagnoseprozess.

Was sagen unsere Kunden?

Nehmen Sie unsere Worte nicht als alles hin. Finden Sie heraus, was Kunden über unsere ATC CNC-Fräsmaschinen sagen, die sie besessen oder erlebt haben. Warum ist STYLECNC als glaubwürdige Marke und Hersteller betrachtet, um eine neue ATC CNC-Fräsmaschine zu kaufen? Wir können den ganzen Tag über unsere Qualitätsprodukte sprechen, 24/7 exzellenter Kundenservice und Support sowie unser 30-tägiges Rückgabe- und Rückerstattungsrecht. Aber wäre es nicht für Neulinge und Profis gleichermaßen hilfreicher und relevanter, die Erfahrungen echter Kunden zu hören, wie es ist, eine automatische computergesteuerte Werkzeugmaschine von uns zu kaufen und zu bedienen? Das denken wir auch, weshalb wir jede Menge echtes Feedback gesammelt haben, um unseren einzigartigen Kaufprozess im Detail transparent zu gestalten. STYLECNC garantiert, dass es sich bei allen Kundenbewertungen um echte Bewertungen von Personen handelt, die unsere Produkte oder Dienstleistungen gekauft und genutzt haben.