Was ist eine CNC-Maschine?

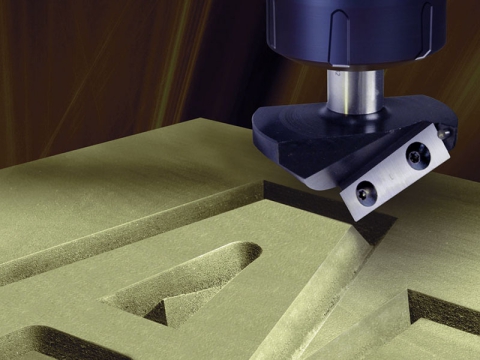

Eine CNC-Maschine ist ein intelligentes Fertigungswerkzeug, das mithilfe einer automatisierten numerischen Computersteuerung Bearbeitungswerkzeuge an der Spindel anweist, Vorgänge wie Drehen, Fräsen, Schneiden, Bohren, Schleifen, Spinnen, Schleifen, Wickeln, Gravieren, Markieren, Drucken, Kanten, Schweißen und Reinigen in modernen industriellen Produktionsprozessen auszuführen. Eine CNC-Maschine arbeitet mit CAD/CAM-Software und G-Code für die automatisierte Bearbeitung. Die gängigsten CNC-Maschinentypen sind CNC-Fräsen, CNC-Bearbeitungszentren, CNC-Drehmaschinen, CNC-Bohrmaschinen, CNC-Bohrmaschinen, EDM-Maschinen, CNC-Stanzmaschinen, CNC-Fräsen, Wasserstrahl, CNC-Lasermaschinen, CNC-Schleifmaschinen, CNC-Schweißmaschinen, CNC-Biegemaschinen, CNC-Wickelmaschinen, CNC-Spinnmaschinen und CNC-Plasmaschneider.

Eine geeignete CNC-Maschine ist für Ihre Branche der Trumpf, um Ihr gewünschtes Produktionsziel zu erreichen. Auf dem Markt sind verschiedene CNC-Maschinen mit unterschiedlichen Funktionen und Fähigkeiten erhältlich. Wählen Sie die beste entsprechend Ihren Geschäftsanforderungen aus, um das Beste daraus zu machen.

Wir haben die Top 10 der weltweit besten CNC-Maschinenhersteller und -Marken anhand von Google-Daten nach Unternehmensgröße, technischen Möglichkeiten, Umsatz, Kundenrezensionen und -bewertungen bewertet, darunter Mazak, Trumpf, DMG MORI, MAG, STYLECNC, Haas, Hardinge, AMADA, Okuma, Makino, EMAG, die in Japan, China, Deutschland und den Vereinigten Staaten ansässig sind.

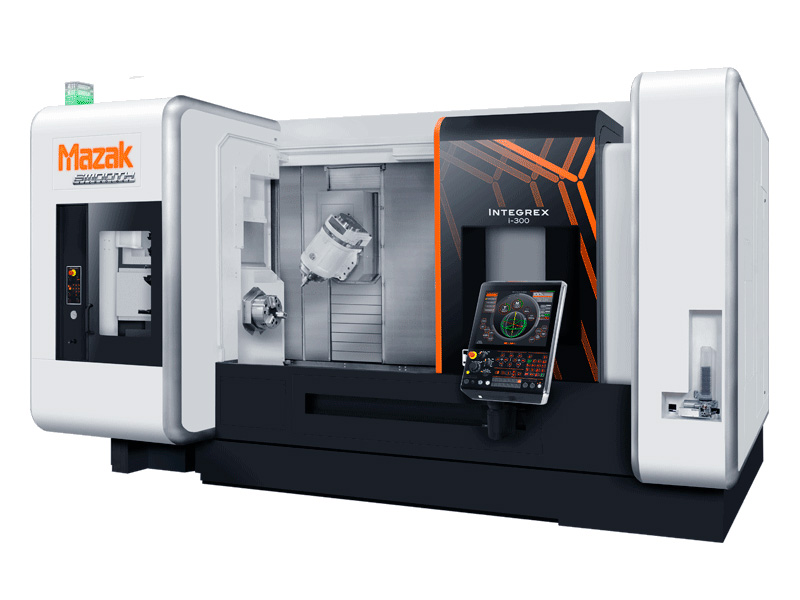

#1 Yamazaki Mazak (Japan)

Yamazaki Mazak ist der weltweit größte CNC-Maschinenhersteller und -hersteller aus Japan. Mazak ist eine weltbekannte Marke für CNC-Maschinen, die 1919 gegründet wurde und das ganze Jahr über den 1. Platz auf dem Weltmarkt einnimmt. Die Fertigungspalette umfasst CNC-Drehmaschinen, CNC-Drehzentren, CNC-Systeme, Multitasking-Maschinen, CNC-Fräsmaschinen, horizontale und vertikale Bearbeitungszentren, CNC-Lasermaschinen, FMS (Flexible Manufacturing System), CAD/CAM-Software und Steuerungssysteme. Alle Produkte sind in verschiedenen Maschinenbaubranchen für ihre Intelligenz, Automatisierung, hohe Geschwindigkeit und hohe Präzision bekannt. Die Kunden kommen aus den Bereichen Maschinenbau, Automobil, Luftfahrt, Energie, Elektronik, Medizin usw.

CNC-Systeme, Multitasking-Maschinen, CNC-Drehzentren, horizontale Bearbeitungszentren, vertikale Bearbeitungszentren, CNC-Lasermaschinen, FMS (Flexible Manufacturing System) und CAD/CAM-Softwaresystem.

Yamazaki Mazak ist der weltweit führende Hersteller von CNC-Maschinen mit 10 Werken auf der ganzen Welt, darunter Yamazaki Mazak Manufacturing Corporation Minokamo Werk 1 (Japan), Yamazaki Mazak Manufacturing Corporation Minokamo Werk 2 (Japan), Yamazaki Mazak Manufacturing Corporation Inabe Werk (Japan), Yamazaki Mazak Corporation Oguchi Werk (Japan), Yamazaki Mazak Manufacturing Corporation Seiko Werk (Japan), Yamazaki Mazak UK Ltd (britisches Produktionswerk), Mazak Corporation (US-Produktionswerk), Yamazaki Mazak Singapore Pte., Ltd (Produktionswerk in Singapur), Yamazaki Mazak Machine Tool (Liaoning) Co., Ltd. (Produktionswerk in China) und Ningxia Little Giant Machine Tool Co., Ltd (Produktionswerk in China). Außerdem hat Yamazaki Mazak 38 Technologiezentren eingerichtet. Zusammen mit den 49 Mazak-Technikzentren unterhält Yamazaki Mazak weltweit 87 Kundendienststützpunkte.

In der Montagewerkstatt liegt das Hauptmerkmal der Intelligenz von Mazak in der Transparenz des Montageprozesses. Jeder Arbeiter in der Montagewerkstatt hält einen Tablet-Computer und zeichnet den Montagefortschritt, die Qualität und andere Daten jedes einzelnen Geräts zeitnah auf. Durch das Montageproduktions-Kanban können die Arbeiter das Gerätelayoutdiagramm, das Montage-Gantt-Diagramm und den Gerätemontagestatus in der Montagewerkstatt rechtzeitig verstehen und in Echtzeit reflektieren. Der Status jeder Werkzeugmaschine sowie der Produktionsfortschritt und der Status der Bestellung;

Im Hinblick auf das Qualitätsmanagement von Mazak ist die automatische Erkennung der Fertigungsgenauigkeit vollständig umgesetzt. Erwähnenswert ist, dass der Herstellungsprozess an den Arbeitercode gebunden ist. Wenn es ein Qualitätsproblem mit der Werkzeugmaschine gibt, kann der Bediener zurückverfolgt werden.

Alle Verarbeitungsgeräte, Logistikgeräte und automatisierten Lager im Mazak-Produktionswerk sind mit dem Internet verbunden. Über die Smart BOX können täglich 12.3 Millionen Daten der verschiedenen Geräte erfasst werden. Die wichtigsten Prozessparameter der Werkzeugmaschine, wie Vorschubgeschwindigkeit usw., werden durch unterschiedliche Farben dargestellt, um den unterschiedlichen Gerätezustand anzuzeigen. So ist es möglich, den täglichen/monatlichen Betrieb jeder Werkzeugmaschine sehr genau zu erkennen und eine genaue Steuerung jeder Werkzeugmaschine zu erreichen. Insbesondere wenn ein Alarm an der Werkzeugmaschine am Produktionsstandort auftritt, kann er über PDA, Alarm usw. gemeldet werden.

Wenn an einer Werkzeugmaschine ein Alarm auftritt, ist es wichtig, diesen gründlich zu analysieren und die Ursache des Alarms herauszufinden, z. B. ob die Lebensdauer des Werkzeugs abgelaufen ist, und die Ausfallzeit durch rechtzeitigen Austausch zu reduzieren. Durch die Echtzeitüberwachung der Ausrüstung werden die ungeplanten Ausfallzeiten der Mazak-Produktionsanlage jedes Jahr verkürzt. Bereits von Juni 2016 bis Mai 2017 überwachte und verarbeitete Mazak Japan die Ausrüstung rechtzeitig, was eine erhebliche Reduzierung um 2015 % gegenüber 55 bedeutete. Durch die Anwendung der Mazak iSMART Factory-Lösung in der Mazak-Produktionsanlage wurde die Digitalisierung aller Produktionsaktivitäten realisiert. Durch Visualisierung sowie Datenanalyse und -nutzung kann der Produktionszyklus verkürzt, die Qualität verbessert, das Tracking-Management gestärkt und der Verwaltungsaufwand reduziert werden.

Mazak verwendet im Montageprozess die Fixpunktmontage. Es heißt, dass es sehr schwierig sei, den Montageprozess vollständig zu automatisieren. Da für die Bearbeitung der Teile nicht nur die Größe der Zeichnung erforderlich ist, kann dies auch automatisch von der Ausrüstung durchgeführt werden. Der Montageprozess hängt von der Erfahrung der Arbeiter ab. Daher ist der Arbeitsrhythmus des Personals im Montageprozess nicht ausgelastet. Der Produktionsplan von Mazak ist jedoch sehr charakteristisch: In der Fabrik von Mazak gibt es einen beweglichen Wagen mit einem Blatt A3-Papier darauf: Die 1. Zeile ist das Land – jedes Land hat unterschiedliche Produktstandards; die 2. Zeile ist der Name des Kunden; die 3. Zeile ist die Maschinennummer, jede Nummer ist eindeutig und die Nummer steht für das Instrument. Das nächste Zeichen ist der Arbeitsplan, der das Datum und den Arbeitsplan 16T-18T darstellt. In der Praxis werden Kreise verwendet, um 16T, 17T und 18T darzustellen. Für die abgeschlossenen werden blaue Magnete verwendet und für die in Arbeit befindlichen gelbe Magnete.

Mazaks Bauprozesscode: beispielsweise von T1 bis 51T, die verschiedene Bauphasen darstellen – mechanische Montage, elektrische Montage, mechanische Montage, elektrische Inspektion, Fehlerbehebung, Verpackung und Lagerausgang. Das Bearbeitungszentrum ist klimatisiert, das Präzisionsbearbeitungszentrum hat eine Temperatur von 25 Grad +_2 Grad und der Testraum hat eine Temperatur von 20 Grad +-2 Grad. Die Montagewerkstatt ist ebenfalls klimatisiert, um Temperaturschwankungen zu reduzieren. Der Montageprozess ist in zwei Teilprozesse unterteilt: Der erste ist die Gestellmontage und der zweite die Komponentenmontage. Nachdem das Gestell montiert ist, wird es angehoben und mit einem Pritschenwagen zum Teilemontagebereich transportiert. Jetzt wandelt Mazak dieses Wagenschild in ein elektronisches Schild um. Auf diese Weise kann die Position jeder Maschine automatisch vom System positioniert werden, sodass der AGV-Wagen die Teile automatisch an die entsprechende Maschinenposition transportieren kann. Jetzt muss Mazaks AGV-Wagen keine unterirdischen Induktionsleitungen mehr verwenden, sondern navigiert durch 2-Punkt-Positionierung. Mazak produziert täglich 1 Millionen Daten. Die Verwendung dieser Daten ist nach wie vor eine Herausforderung und Mazak erforscht diese noch.

Darüber hinaus hat Mazak vor Kurzem eine neue Generation der Multitasking-Maschine INTEGREX i-500 auf den Markt gebracht. Sie verfügt nicht nur über die Dreh-, Fräs- und 5-Achs-Bearbeitungsfunktionen einer Verbundbearbeitungsmaschine, sondern integriert auch die Fähigkeiten spezieller Werkzeugmaschinen wie Zahnradformung, Wälzfräsen und Langbohrbearbeitung. Sie kann alles vom Rohling bis zum fertigen Produkt in einer Aufspannung fertigstellen und so die industrielle Fertigungseffizienz verbessern.

#2 Trumpf (Deutschland)

Trumpf ist der weltweit zweitbeste Hersteller und die zweitbeste Marke für CNC-Maschinen. Das Unternehmen wurde 2 gegründet und ist einer der führenden Hersteller auf dem Gebiet der globalen Fertigungstechnologie. Trumpf ist einer der Initiatoren der deutschen Industrie 1923. Es ist ein leistungsstarkes globales Hightech-Unternehmen. Der Hauptsitz befindet sich in Ditzingen bei Stuttgart. Die TRUMPF-Gruppe ist Technologie- und Marktführer im Bereich industrieller Lasermaschinen und Lasersysteme.

Herr Christian Trumpf, der Gründer der TRUMPF-Gruppe, eröffnete 1923 in Stuttgart, Deutschland, eine Firma für biegsame Wellen, die zum Vorgänger der TRUMPF-Gruppe wurde. In den 1960er Jahren begann die TRUMPF-Gruppe, sich im Laserbereich zu engagieren, und entwickelte in den 1980er Jahren einen branchenführenden Laser. Die Trumpf-Gruppe investierte einst 296.2 Millionen Euro in Forschung und Entwicklung, eine Steigerung von 11.7 % gegenüber dem Vorjahr, um ihre technologische Führungsposition zu behaupten. Die Trumpf-Gruppe ist im Bereich der Laserbearbeitung weltweit die Nummer 1 und außerdem der drittgrößte CNC-Maschinenhersteller der Welt.

Bei dem Besuch der Trumpf-Gruppe können wir die Laserschneidmaschinen, Stanzmaschinen, Biegemaschinen und automatischen Be- und Entladevorrichtungen von Trumpf kennenlernen. Besonders die Effizienz und Genauigkeit sind beeindruckend und lassen uns die weltweit fortschrittlichste CNC-Bearbeitungstechnologie erleben.

Zu den Lasergeneratoren von Trumpf gehören Hochleistungs-Kohlendioxidlaser und Festkörperlaser, wobei zu den Festkörperlasern unter anderem Scheibenlaser, Faserlaser, Diodenlaser und gepulste Laser zählen.

Zu den Werkzeugmaschinen der Trumpf Group gehören Flachbett-Laserschneidmaschinen, Stanzmaschinen, Stanz-Laser-Verbundwerkstoffbearbeitungsmaschinen, Biegemaschinen usw. Es ist erwähnenswert, dass die Bearbeitungseffizienz der High-End-Laserschneidmaschinen von Trumpf mehr als dreimal so hoch ist wie die von gewöhnlichen mechanischen Schneidwerkzeugen, die eine schnelle und hochpräzise Laserbearbeitung sowie Stanzen, Biegen, Gravieren, Ätzen und Markieren ermöglichen. Die Laserquelle kann von mehreren Geräten gemeinsam genutzt werden und ermöglicht dreidimensionales Laserschneiden und -schweißen. Die Stanzmaschine von Trumpf kann alle Bearbeitungsvorgänge des Teils auf einer Werkzeugmaschine durchführen. Daher ist sie in der Lage, komplexe 3D Blechbearbeitung und bietet auch unterstützende automatische Lade- und Entladeeinrichtungen.

Erwähnenswert ist, dass Trumpfs Laser-Metall 3D Drucktechnologie ist auch weltweit führend in der Branche. Das LMF-System (Laser Metal Fusion) der TruPrint-Produktreihe bestrahlt die Pulverschicht hauptsächlich durch einen 200-Watt-Laser, während die Baukammer absinkt. Das überschüssige Pulver wird in einen Überlaufpulverbehälter gegossen, alles in einem geschlossenen Raum mit nur 0.1 % Sauerstoff, um Oxidation und mögliches Feuer zu verhindern; während die TruPrint-Produktlinie LMD (Laser Metal Deposition) Die Technologie ermöglicht 3D Drucken neuer Metallstrukturen auf vorhandene Teile durch Laserauftragschweißen, wobei ein Schmelzbad auf der Oberfläche des Teils entsteht und gleichzeitig geschmolzenes Metallpulver auf das Objekt aufgetragen wird. Durch die Kombination von 2 komplementären Metallen 3D Drucktechnologien, LMD und LMF, TRUMPF behauptet, dass es verschiedene Metall 3D Druckanforderungen der Kunden.

TRUMPFs Investitionen in Forschung und Entwicklung haben sogar 9.5 % des Umsatzes erreicht, und rund 2,100 Menschen sind mit der Forschung und Entwicklung neuer Produkte beschäftigt. Was viele nicht wissen, ist, dass TRUMPF auch einen großen Beitrag zu wichtigen Prozessgeräten im weltweit führenden Chipbereich geleistet hat – der EUV-Lithografiemaschine von ASML aus den Niederlanden. Wie wir alle wissen, konnten Halbleiter eine Integrationsdichte von 100 Millionen Transistoren auf 1 Quadratmillimeter erreichen, und die Größe der Halbleiterstrukturen nähert sich immer mehr dem Atomniveau an. Erwähnenswert ist, dass TRUMPF eng mit dem weltweit größten Hersteller von Lithografiesystemen, ASML aus den Niederlanden, und dem Linsenhersteller Zeiss zusammengearbeitet hat, um eine weltweit einzigartige Maschine zu entwickeln. CO2 Lasersystem, das mehr als 100 Wafer pro Sekunde bearbeiten kann. Der Hochleistungslaserverstärker von TRUMPF spielt bei der Herstellung von Chips eine Schlüsselrolle: Er erzeugt ein leuchtendes Plasma, das extrem ultraviolettes (EUV) Licht zur Belichtung des Wafers liefert. Daher treiben die Komponenten von TRUMPF den Lithografieprozess so weit voran, dass er für die Massenproduktionsanwendungen geeignet ist, die mehrere Chiphersteller auf der ganzen Welt vorbereiten.

#3 DMG MORI (Deutschland + Japan)

DMG MORI ist der drittbeste CNC-Maschinenhersteller und -hersteller der Welt und ein Joint Venture zwischen dem deutschen Unternehmen Demag und dem japanischen Unternehmen Mori Seiki. Die Marke DMG MORI vereint die Vorteile der 3-jährigen Erfahrung von MORISEIKI und der 65-jährigen Erfahrung von DMG. Präzisionswerkzeugmaschinen von Demagesen genießen in China und der ganzen Welt ein sehr gutes Ansehen und sind ein wichtiger Gerätehersteller in der High-End-Fertigungsindustrie. Die von Demagesen Seiki hergestellten vertikalen und horizontalen Bearbeitungszentren sowie 143-, 3- und 4-achsigen Dreh- und Fräs-Verbundbearbeitungszentren und Ultraschall-/Laserbearbeitungszentren repräsentieren die Entwicklungsrichtung und das höchste technische Niveau der Werkzeugmaschinenindustrie im In- und Ausland. DMG ist zum größten Werkzeugmaschinenkonzern Europas geworden. Insbesondere die Integration des deutschen Unternehmens DMG und der japanischen Mori Seiki Co., Ltd., die Kombination aus deutscher Fertigung (5 Jahre DMG) + japanischer Fertigung (143 Jahre MORI SEIKI), hat einen neuen globalen Marktführer für CNC-Maschinen hervorgebracht - DMG MORI.

Die Maschinen von DMG MORI sind sehr gut verarbeitet und sehen fantastisch aus. Das Hybrid-Bearbeitungszentrum LaserTec 65 von DMG MORI ist die bislang einzige Hybridmaschine, die generative Laseroberflächenbearbeitungstechnologie in eine voll funktionsfähige 5-Achs-Fräsmaschine integriert. Es integriert additive Fertigung und Bearbeitung (subtraktive Fertigung) und kann durch den additiven Fertigungsprozess der Laseroberflächenbearbeitung schnell Rohlinge herstellen, was zu einer neuen hochkomplexen und personalisierten Produktionsmethode wird.

Es ist erwähnenswert, dass in einer Ära kürzerer Produktlebenszyklen, komplexerer und personalisierterer Komponenten generative Fertigungsverfahren die Herstellung komplexer Geometrien und komplexer Teile ermöglichen. Die einzigartige Verbundtechnologie des Laseroberflächenbeschichtens und Fräsens durch Pulverdüsen von Demagesen Precision Machinery bietet Benutzern neue Anwendungs- und Geometriemöglichkeiten. Mit dem additiven Fertigungsverfahren LaserTec65 ist eine bis zu 20-mal schnellere Formgebung als in einem Pulverbett möglich.

DMG MORI ist einer der größten Werkzeugmaschinenhersteller Europas und einer der Innovationsführer in der Werkzeugmaschinenindustrie, der ständig zukunftsweisende Produkte entwickelt. DMG MORI bringt innovative Technologien in verschiedene Bereiche wie Luft- und Raumfahrt, Automobilbau und additive Fertigung und präsentiert außerdem eine Fülle digitaler Lösungen, die den gesamten Prozess von der Auftragsplanung und -vorbereitung bis hin zur Produktion und Überwachung abdecken.

Die Stärken bestimmter Maschinen von DMG MORI stechen hervor. Erstens gibt es eine 1-Jahres-Garantie, was in der Werkzeugmaschinenbranche ungewöhnlich ist. Die lange Garantiezeit ist auch das Ergebnis des Vertrauens von DMG MORI. Zweitens können Benutzer eigene Apps basierend auf ihren eigenen Erfahrungen erstellen und die selbst erstellten Apps als Makroprogramme aufrufen, was die Produktionseffizienz erheblich verbessert. Drittens verfügen einige Werkzeugmaschinen über eine Touchscreen-Bedienoberfläche. Der Bildschirm ist äußerst ölbeständig und ermöglicht es Benutzern, ihn mit Handschuhen zu bedienen, was die Humanisierung widerspiegelt, auf die DMG MORI bei der Mensch-Maschine-Zusammenarbeit achtet.

DMG MORI behauptete einst, dass sie über die gesamte Produktionstechnologie im Luft- und Raumfahrtbereich verfügen. „Ohne die Bearbeitung der Teile durch DMG MORI könnten unsere Flugzeuge nicht abheben.“ Tatsächlich bietet DMG MORI seinen Kunden zahlreiche hochtechnologische und leistungsstarke Werkzeugmaschinen im Luft- und Raumfahrtsektor und entwickelt gemeinsam mit ihnen bahnbrechende Produktionsprozesse und komplette schlüsselfertige Lösungen. Als umfassender Anbieter erfüllt die komplette Werkzeugmaschinenlinie von DMG MORI die Bearbeitungsanforderungen der fortschrittlichsten und komplexesten Teile in der Luft- und Raumfahrtindustrie. Beispielsweise werden viele Flugzeugfahrwerke, Triebwerke, Blisks und Rotorblätter von DMG MORI bearbeitet. Die Materialien dieser Teile sind Titanlegierungen oder Hochtemperaturlegierungen, und die Drehmoment- und Leistungsanforderungen der Maschine sind besonders hoch.

Natürlich geht es bei DMG MORI nicht nur um Technologie. Service rund um die Uhr ist das größte Ziel von DMG MORI. So verfügt DMG MORI beispielsweise über ein Vertriebs- und Servicecenter, ein Team von mehr als 200 Servicetechnikern, 100 Servicefahrzeuge, ein Vertriebs- und Serviceteam von 80 Personen sowie ein Team von technischen Ingenieuren und Schulungsmitarbeitern von 80 Personen. Das ist riesig und vollständig. Die Konfiguration des Serviceteams ermöglicht es ihnen, schnell auf Benutzeranforderungen zu reagieren und Kundenprobleme zu lösen.

Der Verantwortliche von DMG MORI sagte, dass der technologische Fusionsservice und die uneingeschränkte Verantwortung für den Kunden die Eckpfeiler unseres Erfolgs seien. Dies sei möglicherweise das dauerhafte Geheimnis von DMG MORI auf der ganzen Welt.

#4 MAG (USA)

MAG ist der viertbeste CNC-Maschinenhersteller und -hersteller der Welt mit Hauptsitz in Michigan, USA. MAG ist ein Konzernunternehmen, das aus vielen erstklassigen Werkzeugmaschinenherstellern und Steuerungssystemunternehmen besteht. Der Produktionswert der Werkzeugmaschinen der MAG-Gruppe erreichte einst 4 Milliarden US-Dollar und lag damit weltweit auf Platz 1.5. Als Unternehmen für Werkzeugmaschinen und Automatisierungssysteme kann MAG seinen Benutzern komplette maßgeschneiderte Bearbeitungslösungen bieten, hauptsächlich für die Gebrauchsgüterindustrie.

Als weltweit führendes Unternehmen für Werkzeugmaschinen und Automatisierungssysteme kann MAG seinen Anwendern maßgeschneiderte Komplettlösungen für die Bearbeitung bieten, vor allem für die Gebrauchsgüterindustrie. Das Unternehmen besitzt viele bekannte Marken wie Bingle, Cincinnati, Klaus Wheeler, Xero, Fado, Giddings Lewis, Hessup, Honsberg, Wheeler und Wizsch Frank. Als herausragender Lieferant ist MAG für seine perfekte Prozesstechnologie und die darauf basierenden maßgeschneiderten Produktionslösungen bekannt. Es wird häufig in der Luft- und Raumfahrt, der Automobilindustrie, im Schwermaschinenbau, auf Ölfeldern, im Schienenverkehr, in der Solarenergie, in der Ventilatorenproduktion und in der allgemeinen Verarbeitungsindustrie eingesetzt.

MAG hat weltweit zahlreiche Produktions- und technische Supportorganisationen mit umfangreichen Produktlinien und Technologien eingerichtet, darunter Drehen, Fräsen, Wälzfräsen, Schleifen, Honen, Systemintegration, Verarbeitung von Verbundwerkstoffen, Wartung, industrielle Steuerungssysteme und Software, Werkzeuge und Ölprodukte sowie Kernkomponenten.

Als weltweit führender Anbieter von Produktionsliniensystemen ist MAG seit jeher bestrebt, seinen Kunden komplette Bearbeitungslösungen anzubieten, die auf ihre Anforderungen für die Massenproduktion verschiedener Motorkomponenten zugeschnitten sind. Basierend auf einer detaillierten und gründlichen Analyse des gesamten Herstellungsprozesses können wir ein komplettes Lösungspaket bereitstellen, mit dem Kunden die Gesamtproduktivität verbessern, die Effizienz steigern und die Gesamtproduktionskosten senken können.

MAG hat erfolgreich die weltweit größte Zylinderkopf-Produktionslinie an Ford Motor geliefert. Die Linie umfasst 2 agile Bearbeitungssysteme mit einer jährlichen Produktion von 1.3 Millionen Aluminium-Zylinderköpfen (Schruppen und Schlichten). Ein Satz besteht aus 54 hocheffizienten CNC-Bearbeitungszentren von SPECHT, die die vorläufigen Verarbeitungsverfahren einschließlich Fräsen von Positionierungsflächen, Bohren für den Transport, Klemmen und Bohren der Hauptölkanäle durchführen. Der 2. Satz besteht aus 172 SPECHT-Bearbeitungszentren, die aus 4 Systemsätzen bestehen, um die Endbearbeitung abzuschließen. Die Verbindung zwischen der Werkzeugmaschine und der Verarbeitungseinheit übernimmt den Fachwerkmanipulator und die Laufbahn, und die Montagehilfsmaschine, die Reinigungsmaschine und das Mess- und Inspektionsgerät sind in die flexible Produktion integriert.

#5 STYLECNC (China)

STYLECNC wurde 2003 gegründet und hat seinen Hauptsitz in Jinan, China. Der Schwerpunkt liegt auf der Forschung und Entwicklung, dem Design, der Herstellung und dem Vertrieb von CNC-Maschinen. Das Unternehmen hat sich allmählich zu einer der bekanntesten CNC-Marken der Welt entwickelt.

STYLECNC ist eines der leistungsstärksten Unternehmen der Welt mit einer Gesamtzahl von 1968 Mitarbeitern und 328 F&E-Mitarbeitern. Mit einem Jahresumsatz von 480 Millionen US-Dollar STYLECNC verfügt derzeit über eine monatliche Produktionskapazität von mehr als 2,000 CNC-Maschinen und seine Produkte werden in mehr als 150 Länder weltweit verkauft.

STYLECNC Im August 1 brachten wir den ersten 1-Achsen-CNC-Fräser auf den Markt und in den darauffolgenden Jahren wurden schrittweise weiterentwickelt, um 3-Achsen-, 2003-Achsen-, 4-Achsen-, ATC- und Roboter-Fräser auf den Markt zu bringen. Im Jahr 4 STYLECNC brachte die CNC-Drehmaschine für die Holzbearbeitung auf den Markt, die das Holzdrehen automatisch machte. Im Jahr 2010 STYLECNC entwickelte ein automatisches digitales Schneidesystem zum Schneiden flexibler Materialien, das mit einer CNC-Fräsmaschine kombiniert werden kann. Um den Möbelbau und den Türenbau zu unterstützen, STYLECNC Einführung einer CNC-Schleifmaschine, einer CNC-Bohrmaschine und einer automatischen CNC-Kantenanleimmaschine. Um die Produktionslinie für kundenspezifische Möbel im gesamten Haus anzupassen, STYLECNC brachte eine hochwertige 6-Seiten-Bohrmaschine auf den Markt, um die herkömmliche Bohrmaschine zu ersetzen.

Bei der Recherche nach CNC-Maschinen, STYLECNC startete die 1064nm CO2 Glasrohr-Lasergravierer-Schneider im Jahr 2006 zum Gravieren und Schneiden von nichtmetallischen Materialien wie Holz, MDF, Sperrholz, Acryl, Kunststoff, Leder und Stoff. Im Jahr 2007 wurden die YAG-Laserschneidmaschine und der CNC-Plasmaschneider auf den Markt gebracht, die zum Schneiden von Blechen verwendet werden. Im Jahr 2008 wurden die YAG-Laser-Blech- und Rohrschneidemaschine und der Blech- und Rohrplasma-Schneidtisch auf den Markt gebracht. Im Jahr 2009 STYLECNC brachte die Faserlaser-Markiermaschine auf den Markt und CO2 Laserbeschriftungsmaschine, die übertraf CO2 Glasrohr-Lasergravurmaschine in Geschwindigkeit und Präzision. Die Faserlaser-Markierungsmaschine wird für die Metallgravur verwendet, und die CO2 Laserbeschriftungsmaschine wird für nichtmetallische Skulpturen verwendet. Im Jahr 2012 STYLECNC entwickelte eine hochpräzise 355nm UV-Lasermarkiermaschine, ein Kaltlaser zum ultrafeinen Gravieren von Kunststoff, Glas und Kristall. Mit der allmählichen Reife der Faserlasertechnologie im Jahr 2015 STYLECNC entwickelt ein 1064nm Faserlaserschneider, der zum Blechschneiden verwendet wird. 2017 wurden der Laser-Rohrschneider und die Blech- und Rohr-Laserschneidmaschine für Mehrzweckzwecke auf den Markt gebracht. 2018 wurden der tragbare Faserlaserschweißer und der Laserschneidroboter auf den Markt gebracht. 2019 wurden die automatischen CNC-Laserschweißmaschinen und die Laserschweißroboter auf den Markt gebracht. 2020 wurde der tragbare tragbare Laserreiniger zum Entfernen von Rost, Flecken, Beschichtungen und Farbe auf den Markt gebracht. 2021 wurde die 3-in-1-Laserschweiß-, Reinigungs- und Schneidemaschine auf den Markt gebracht. Außerdem, STYLECNCDie technologische Innovation von verändert die CNC-Lasermaschinen in immer schnellerem Tempo.

STYLECNC wächst, entwickelt sich weiter und ist täglich innovativ. STYLECNC ist auf dem Weg zum weltweit größten Hersteller und Marke für CNC-Maschinen.

#6 Haas (USA)

Haas Automation ist der fünftbeste CNC-Maschinenhersteller der Welt und wurde 5 von Gene Haas gegründet. Der weltweit einzige Produktionsstandort befindet sich in Oxnard, Kalifornien, USA, mit einer Werksfläche von mehr als 1983 Quadratmetern. Die Jahresproduktion von Haas CNC-Werkzeugmaschinen lag 100,000 bei mehr als 12,500 Einheiten.

Haas Automation ist bestrebt, seinen Kunden eine Reihe von Werkzeugmaschinen anzubieten, die preisgünstig und langlebig sind. Heute ist Haas Automation eine der besten CNC-Maschinenmarken der westlichen Hemisphäre und stellt eine Reihe von CNC-Vertikal- und Horizontal-Bearbeitungszentren, CNC-Drehmaschinen und Drehtischprodukten her. Das Unternehmen stellt auch eine Reihe von Sondermodellen her, darunter 5-Achs-Bearbeitungszentren, Formenbearbeitungszentren, Werkzeugdrehmaschinen und Portalbearbeitungszentren. Die Bearbeitungszentren und Drehtischprodukte von Haas haben sich immer an den strengen Stil von Gene Haas gehalten, um Werkzeugmaschinen zu schaffen, die präziser, wiederholbarer und langlebiger sind.

Mehr als zwei Drittel der fast 2 im Haas-Werk eingesetzten Werkzeugmaschinen sind Haas-Maschinen, was das Vertrauen des Unternehmens in seine Produkte voll und ganz beweist. Um die Produktivität und Maschinenleistung zu steigern, fügt Haas kontinuierlich neue Verarbeitungsgeräte hinzu. Dank dessen kann Haas die Produktivität vollständig steigern, die Produktpreise senken und die Kundenkosten reduzieren.

Heute bietet Haas vier Produktkategorien an, darunter vertikale Bearbeitungszentren (VMCs), horizontale Bearbeitungszentren (HMCs), CNC-Drehmaschinen und Rundtische sowie eine Reihe großer 4-Achsen- und Spezialmodelle. Alle Haas-Produkte werden in der großen Produktionsstätte des Unternehmens in Oxnard, Kalifornien, hergestellt.

Als Gene Haas das vertikale Bearbeitungszentrum Haas VF-1 erstmals vorstellte, setzte er den Industriestandard für hochwertige CNC-Prozesse. Ganz gleich, welche Anforderungen Sie heute haben, es gibt ein vertikales Bearbeitungszentrum von Haas für Sie. Die Werkzeugmaschinenreihe von Haas reicht von der kleinen Bürofräsmaschine bis zur großen VS-1, wobei Sie aus rund 3 Modellen wählen können.

Die vertikalen Bearbeitungszentren von Haas sind mit leistungsstarken, vektorgesteuerten Spindeln, bürstenlosen Servomotoren mit hohem Drehmoment in jeder Achse und einer robusten Gusskonstruktion ausgestattet. Es steht eine breite Palette an Maschinenkonfigurationen zur Verfügung: 40- und 50-Kegel-Modelle mit Zahnradantrieb für drehmomentstarkes, schweres Schneiden und SS-Modelle (mit koaxialen Direktantriebsspindeln) für anspruchsvolle Hochgeschwindigkeitsbearbeitung.

Die CNC-Werkzeugfräsmaschinen der Haas TM-Serie sind preisgünstig und die erste Wahl für den Übergang von der manuellen zur CNC-Bearbeitung. Zur Serienausstattung der Serie gehört das von Haas patentierte intuitive Programmiersystem, das Einrichtung, Bearbeitung und mehr auch ohne G-Code-Kenntnisse einfach macht.

Jede Maschine von Haas bietet die Funktionen und die Leistung, die Sie benötigen. Sie ist daher Ihre beste Investition und bietet Ihnen unvorstellbare Verfügbarkeit, Flexibilität und Produktivität.

#7 AMADA (Japan)

AMADA (Japan Amada Co., Ltd.) ist der siebtbeste CNC-Maschinenhersteller und die siebtbeste Marke der Welt. Das Unternehmen wurde 7 von Amada Isamu gegründet und war zunächst im Bereich der Blechbearbeitungsmaschinen tätig. 1946 wurde eine Bandsägescheibe namens Contour entwickelt und hergestellt, die 1955 erstmals verkauft wurde. 1956 kaufte das Unternehmen die Marke Torc-Pac in den USA und die Marke Promecam in Frankreich auf und verkaufte sie unter dem Namen Amada. Infolgedessen hat „Amada“ eine Phase rasanter Entwicklung durchlaufen und ist zu einer Weltklassemarke im Blechgeschäft geworden. In Industrieländern wie Japan, den USA oder Europa genießt das Unternehmen ein hohes Ansehen. Es ist ein weltweit führendes Unternehmen für Maschinen und Geräte zur Blechbearbeitung. Außerdem ist es ein professioneller Hersteller von Blechbearbeitungsgeräten mit dem größten Marktanteil der Welt.

AMADA ist ein großes multinationales Unternehmen, das sich auf die Herstellung von Maschinen zur Blechbearbeitung spezialisiert hat. Unter den Gesichtspunkten Marktgröße, Produktstruktur, technische Produktleistung und umfassendes Managementsystem hat es nach und nach Produktentwicklung, Design, Fertigung, Ausbildung, Schulung und Kundendienst aufgebaut. Ein börsennotiertes Unternehmen mit integriertem Marketingnetzwerk.

Zu den Werkzeugmaschinen von AMADA gehören CNC-Stanzmaschinen, Biegemaschinen, Schermaschinen, Laserschneidmaschinen und andere Maschinen zur Blechbearbeitung sowie die dazugehörigen Formen, Ersatzteile und Schneidprodukte.

AMADA hat 83 Niederlassungen auf allen Kontinenten der Welt und seine Produkte werden in mehr als 100 Ländern und Regionen auf der ganzen Welt verkauft. Es produziert eine große Vielfalt an Blechbearbeitungsmaschinen (fast 1,000 Sorten) mit hervorragender Leistung und fortschrittlicher Technologie. Branchenführer im Bereich Maschinen. Das intelligente automatische Blechbearbeitungszentrum des 21. Jahrhunderts, das das Unternehmen in den 1990er Jahren entwickelte und produzierte, setzte einen Präzedenzfall für die intelligente Bearbeitung der Blechindustrie weltweit und gewann den höchsten technischen Erfindungspreis in Japan. Die Produkte von AMADA haben eine umfassende und vernünftige mechanische Struktur; sie können den Benutzern die beste Qualitätssicherung bieten; sie zeichnen sich durch einen effizienten und umweltfreundlichen Betrieb aus, können den Benutzern Vorteile bringen und eine Garantie für eine sichere Verwendung bieten; sie verfügen über eine fortschrittliche Simulationsautomatisierungstechnologie, um dem Benutzer die perfekteste und einfachste Bearbeitungsgarantie zu bieten.

#8 Okuma (Japan)

Okuma (オークマ) ist der 8. beste CNC-Maschinenhersteller und -Marke der Welt, gegründet 1898, mit Sitz in Oguchi, Präfektur Aichi, Japan. Darüber hinaus liefert Okuma Fabrikautomatisierungsprodukte und Servomotoren. Japans größter Hersteller von Portalbearbeitungszentren für die Werkzeugmaschinenproduktion mit hundertjähriger Erfahrung in der Werkzeugmaschinenherstellung. Okuma Co., Ltd. ist einer der japanischen Hersteller von CNC-Werkzeugmaschinen. Das Unternehmen blickt auf eine mehr als 100-jährige Geschichte zurück. Es produziert verschiedene CNC-Drehmaschinen, Drehzentren, vertikale, horizontale und Portalbearbeitungszentren (Pentaeder) sowie CNC-Schleifmaschinen. Die Produktion übersteigt mehr als 7,000 Einheiten (der Umsatz im Jahr 2006 betrug 170 Milliarden Yen, etwa 1.5 Milliarden US-Dollar), davon etwa 50% werden exportiert. Die herausragenden Merkmale japanischer Okuma-Produkte: gute Steifigkeit, hohe Schneidleistung, hohe Präzision, lange Lebensdauer. Sie sind für ihre bequeme Bedienung bekannt und haben bei Anwendern auf der ganzen Welt großes Lob gefunden.

Bereits 1937 belegten Okumas Werkzeugmaschinenprodukte (Ausgabewert) in Japan den ersten Platz. 1 entwickelten wir eigenständig das numerische Steuerungssystem (OSP) mit der Methode der absoluten Positionserkennung. Wir wurden das einzige umfassende Unternehmen in Japan, das Werkzeugmaschinen und CNC-Systeme herstellt. 1963 begann es mit der Herstellung von LA-N-CNC-Drehmaschinen und MDB-Portalbearbeitungszentren. 1966 wurde die Okuma Machine Tool Company in den USA gegründet. 1987 wurde der Firmenname in Okuma Co., Ltd. geändert. 1991 wurde die Okuma America Corporation in den USA gegründet.

#9 Makino (Japan)

Makino ist der neuntbeste CNC-Maschinenhersteller und -hersteller der Welt und wurde 9 von Tsunezo Makino in Japan gegründet. Makino entwickelte 1937 Japans erste CNC-Fräsmaschine und 1 erfolgreich Japans erstes CNC-Bearbeitungszentrum.

1981 erwarb Makino Milling Machine Co., Ltd. eine Mehrheitsbeteiligung an der amerikanischen LeBLond Machine Tool Company. Um Makinos Beteiligung widerzuspiegeln, wurde der Name des Unternehmens in LeBLond Makino Asia Limited geändert. Mit der Expansion des neuen Geschäfts änderte das Unternehmen am 16. Juni 1992 seinen Namen offiziell in Makino Asia Co., Ltd.

Das Unternehmen wurde 1937 von Tsunezo Makino gegründet und entwickelte gleichzeitig erfolgreich Japans erste Vertikalfräsmaschine mit Hubtisch.

1953 gelang die erfolgreiche Entwicklung der hochpräzisen Universal-Werkzeugschleifmaschine.

1958 wurde in Japan erfolgreich die erste CNC-Vertikalfräsmaschine entwickelt.

1966 wurde Japans führendes CNC-Bearbeitungszentrum erfolgreich entwickelt und auf der 1. Internationalen Werkzeugmaschinenausstellung in Japan vorgestellt.

1970 wurde erfolgreich ein Bearbeitungszentrum mit adaptiver Steuerung entwickelt, das auf der 5. Internationalen Werkzeugmaschinenausstellung in Japan vorgestellt wurde.

Um die neuen Werkzeugmaschinen der Machinery Promotion Association populär zu machen und die Entwicklung des Unternehmens voranzutreiben, wurde 1972 erfolgreich ein an die Steuerung angepasstes, kontinuierliches automatisches Bearbeitungszentrum mit mehreren Stationen entwickelt.

1979 gewann er auf der 14. Machinery Promotion Conference den Preis für die Entwicklung einer Mehrprozess-Kopierfräsmaschine mit kontinuierlicher Steuerung.

Im Jahr 1980 entwickelte Makino das erste kommerzielle automatische CNC-EDM- und DMS-Formbearbeitungssystem und brachte es auf den Markt.

1981 erwarb Makino Milling Machine Co., Ltd. eine Mehrheitsbeteiligung an der amerikanischen LeBLond Machine Tool Company. Um Makinos Beteiligung widerzuspiegeln, wurde der Name des Unternehmens in LeBLond Makino Asia Limited geändert. Mit der Expansion des neuen Geschäfts änderte das Unternehmen am 16. Juni 1992 seinen Namen offiziell in Makino Asia Co., Ltd.

1983 gewann es aufgrund der Veröffentlichung des automatischen Formbearbeitungssystems DMS die Nihon Keizai Shimbun 1982 und den Nikkei Annual Best Product Award 1982. Gewann den 13. Machining Center MC1210-A60 Industrial Machinery Design Award. 1983 gewann es den Machinery Promotion Association Association Award 1983 für die Kopiersteuerung des Schleifwerkzeugbearbeitungszentrums der H-Serie.

1984 wurden erfolgreich ein 5-Achsen-Verkettungsbearbeitungszentrum, ein Ultra-Hochgeschwindigkeits-Bearbeitungszentrum und eine Maschine zur Graphitelektrodenverarbeitung entwickelt und auf der 12. Japan International Machine Tool Exhibition ausgestellt.

1986 gewann die Graphitelektrodenverarbeitungsmaschine SNC86 den 21. Machinery Promotion Association Award.

Im Jahr 1991 wurde eine Großwerkzeugmaschine mit Doppeltischausführung erfunden, die 15 Tonnen Werkstücke laden konnte – das Formenbearbeitungszentrum HNC3016-2T.

1992 gewannen die Hilfshohlräume (Randhohlräume) großer Formen und das hocheffiziente Verarbeitungssystem kleiner Formen den 92-Jahres-Preis der Machinery Promotion Association. Nikkan Industry Top 10 New Product Award. Erfindung eines hocheffizienten Bearbeitungszentrums mit 40,000 Umdrehungen, einer dreidimensionalen Palettenbibliothek und einem Drehtisch. Ausgestellt auf der 3. Japan International Machine Tool Exhibition.

1993 wurden die Großbearbeitungszentren der MCF-Serie und die Drahterodiermaschine UPH-1 erfunden.

Im Jahr 1994 gewann die einfache CNC-Fräsmaschine KE-559 den Machinery Development Award für die Förderung der Entwicklung kleiner und mittlerer Unternehmen hin zur Automatisierung im Jahr 1993.

1995 wurden die Hochgeschwindigkeits-Unterwasser-Drahterodiermaschinen U32 und U53 sowie die Mikron-FF-Maschine HYPER5 erfolgreich entwickelt. Die Drahterodiermaschine UPH-1 für Feinbearbeitung gewann 1994 den Machinery Development Award für die Förderung der Entwicklung kleiner und mittlerer Unternehmen hin zur Automatisierung.

Im Jahr 1996 erfolgreich entwickelte vertikale Bearbeitungszentrum V55, High-Speed-Unterwasser-Drahterodiermaschine U32K, U35K, High-Speed-Glanz-Bearbeitungsmaschine EDNCS Serie, Form 3D CAD/CAM UNIGRPHICS/EYE. Die Hochgeschwindigkeits-Wasserschneidmaschinen U32 und U35 haben den 26. Industrial Machinery Design Award gewonnen. Das horizontale Bearbeitungszentrum A55 Typ D hat den 31. Machinery Promotion Association Award gewonnen.

1997 wurde das Horizontal-Bearbeitungszentrum A99 entwickelt. Die Micron FF-Bearbeitungsmaschine HYPER5 gewann den 16. Precision Industry Society Technology Award.

Im Jahr 1999 wurde V33/SG2.3 erfolgreich entwickelt und entwickelte sich zum neuen Standard für die Hochgeschwindigkeitsbearbeitung.

Im Jahr 2001 wurde die elektrische Feinbearbeitungsmaschine Hyper 2 auf den Markt gebracht; das 5-achsige Hochgeschwindigkeits-Bearbeitungszentrum MAG4 mit Linearführung für die Luftfahrtindustrie wurde erfolgreich eingeführt.

Im Jahr 2003 entwickelte er erfolgreich die weltweit erste 0.02mm automatische Drahteinfädelungs-Ultrapräzisions-Drahtschneidemaschine.

Im Jahr 2006 entwickelte das Unternehmen die High Energy Application Technology (HEAT) für Drahterodieren, um die Geschwindigkeit des Drahterodierens zu erhöhen, und brachte den Miniatur-Erodieren-Stanzer EDAC1 auf den Markt. Makino ist außerdem der einzige Hersteller des horizontalen Drahterodierens UPJ-2. Im Jahr 2007 führte Makino die Surface WIZARD-Drahterodieren-Technologie ein, die dazu konzipiert wurde, Hilfslinien in abgestuften Teilen zu eliminieren. Im Jahr 2010 entwickelte Makino die ADVANTiGE™-Technologie für die Titanbearbeitung, die als Gewinner der Aviation Week 2012 Innovation Challenge ausgezeichnet wurde.

Im Jahr 2018 brachte Makino seine sprachgesteuerte Technologie ATHENA auf den Markt, die speziell für Benutzer von Werkzeugmaschinen entwickelt wurde. Sie soll es Menschen ermöglichen, Big Data effizienter zu übersetzen, aufzunehmen und zu analysieren.

#10 EMAG (Deutschland)

EMAG ist der zehntbeste CNC-Maschinenhersteller und -Marke der Welt. Das Unternehmen wurde 10 gegründet und hat seinen Hauptsitz in Salah, in der Nähe von Stuttgart, Deutschland. Die EMAG-Gruppe ist der „Hidden Champion“ der typischen deutschen Werkzeugmaschinenindustrie. Das Unternehmen verfügt über umfangreiche Erfahrung im Werkzeugmaschinenbau. Die Geschäftstätigkeit der EMAG-Gruppe erstreckt sich hauptsächlich auf die Automobilherstellung und -zulieferindustrie, die Maschinenbauindustrie und die Luft- und Raumfahrtindustrie, erneuerbare Energien, Strom und Erdölindustrie. EMAG ist der weltweit führende Hersteller von CNC-Umkehrmaschinen.

Die Ursprünge von EMAG reichen zurück bis ins Jahr 1867. Ursprünglich war es eine Gusseisen- und Werkzeugmaschinenfabrik im sächsischen Bauzen. Das Unternehmen wurde 1952 neu aufgebaut und der Standort befand sich zwischen den Städten Stuttgart und Ulm, unweit von Salah, wo sich das Unternehmen heute befindet. Das Unternehmen wurde neu aufgebaut und begann mit der Herstellung von Drehmaschinen.

In den 1980er Jahren war EMAG sehr erfolgreich bei der Herstellung hochautomatisierter CNC-Drehmaschinenzellen. 1992 führte EMAG als weltweit führender Werkzeugmaschinenhersteller die umgekehrte Drehmaschine ein. Das Besondere an dieser Drehmaschine ist, dass die Hauptwelle das Be- und Entladen übernimmt und sich die Hauptwelle bewegt, während die Werkzeugauflage fixiert ist. Mit anderen Worten: EMAG stellt traditionelle Drehmaschinen auf den Kopf.

Die Ursprünge von EMAG reichen bis ins Jahr 1867 zurück. Ursprünglich war es eine Gusseisen- und Werkzeugmaschinenfabrik in Bauzen, Sachsen. Das Unternehmen wurde 1952 umgebaut und der Standort befand sich zwischen den Städten Stuttgart und Ulm, nicht weit von Salah, wo sich das Unternehmen heute befindet. Das Unternehmen wurde umgebaut und begann mit der Herstellung von Drehmaschinen. 1992 wurde bei EMAG die erste invertierte Drehmaschine geboren. Im Gegensatz zur üblichen horizontalen Drehmaschine greift die invertierte Drehmaschine das Teil durch die Spindel, was das traditionelle Konzept der Automatisierung auf revolutionäre Weise untergräbt. Verglichen mit dem herkömmlichen Portal-Fachwerkmanipulator oder Roboter hat diese Lade- und Entlademethode den Vorteil niedriger Kosten und zuverlässiger Leistung und ist besonders für die Anforderungen der hochpräzisen Massenproduktion geeignet. Nach der Markteinführung wurde es von globalen Kunden bevorzugt, die Autoteile herstellen.

Nach 30 Jahren Entwicklung hat sich EMAG von einer einfachen Drehmaschine zu einer komplexen Werkzeugmaschine entwickelt, die Drehen, Bohren, Fräsen, Schleifen, Zahnradfräsen und Laserbearbeitung ermöglicht. Die Vorteile sind, dass das Teil automatisch geladen und entladen wird, die Verarbeitungs- und Taktzeit kurz ist, die Teileverarbeitungsqualität hoch ist, die Prozesskette kurz ist, der Prozess zuverlässig ist und die Einzelteilverarbeitungskosten niedrig sind. Mit der kontinuierlichen Verbesserung der Produktionshardware und der technischen Anforderungen für die Serienproduktion sind sowohl Endmontagehersteller als auch Komponentenlieferanten überzeugt, dass das multifunktionale integrierte Produktions- und Verarbeitungszentrum ein neuer Entwicklungstrend ist. Derzeit decken die Produkte der EMAG-Gruppe die Bearbeitung von zwei Dritteln der runden und unrunden Teile in Automobilkomponenten ab.

Die EMAG Gruppe hat sich im Bereich der invertierten automatischen Be- und Entladedrehmaschinen zum Weltmarktführer entwickelt und führt damit den Branchentrend an. Neben den 3 Produktionsstandorten in Deutschland verfügt EMAG weltweit über 29 Markenniederlassungen. Der Exportanteil beträgt knapp 69 % des Gesamtumsatzes des Unternehmens.

#11 Hardinge (USA)

Hardinge ist der 6 gegründete und in Elmera, New York, USA, ansässige sechstbeste CNC-Maschinenhersteller und -Marke der Welt. Der Hauptsitz der Hardinge Company erstreckt sich über eine Fläche von 1890 Quadratmetern. Das Unternehmen entwickelt, produziert und fertigt hochpräzise, hochzuverlässige Metallschneidmaschinen und entsprechendes Werkzeugzubehör, die sich seit über 815,000 Jahren auf dem Weltmarkt einen Namen gemacht haben. Heute sind der Name Hardinge und die Ultrapräzision von Hardinge gleichbedeutend mit hochpräzisen Bearbeitungsmaschinen.

Hardinge ist ein weltweit anerkannter Marktführer im Werkzeugmaschinenbau und bietet seinen Kunden ein breites und zuverlässiges Angebot an Lösungen für Dreh-, Fräs-, Schleif- und Werkzeuganwendungen. Die Produkte und Lösungen von Hardinge finden sich in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik, der Energiebranche, dem Transportbau, der Landwirtschaft, dem Formenbau und der 3C-Industrie.

Hardinge hat insgesamt 8 Marken mit Drehmaschinen und Vorrichtungen als Hauptprodukte und besitzt viele technische Patente. Hardinge erwarb 1995 die Schweizer Marke KELLENBERGER, gefolgt von der Schweizer Marke HTT (HAUSER, TRIPET, TSCHUDIN) im Jahr 2000, der britischen Schleifmaschinenmarke JONES&SHIPMAN im Jahr 2010, der amerikanischen Schleifmaschinenmarke USACH im Jahr 2013 und der Innenrundschleifmaschinenmarke VOUMARD im Jahr 2014. Die Hardinge Group ist mittlerweile ein Experte für die Bereitstellung von Fertigungs- und Prozesskomplettlösungen für ultrapräzise Dreh-, Fräs- und hochpräzise Schleifprodukte, und im Jahr 2013 begann das Hardinge-Werk Jiaxing mit der Montage und Produktion hochpräziser universeller Innen- und Außenrundschleifmaschinen der HG-Serie, um den Benutzern schnellere, bequemere und qualitativ hochwertigere Dienste zu bieten.

In den letzten 10 Jahren hat sich Hardinge in Bezug auf Größe und Produktkategorien schnell entwickelt und ist zu einem multinationalen Unternehmen mit mehreren Niederlassungen in Europa und Asien geworden. 1995 wurde Hardinges Aktie an der NASDAQ notiert. Im selben Jahr erwarb das Unternehmen 100% von KELLENBERGER, einem weltbekannten Schleifmaschinenhersteller mit einer 80-jährigen Geschichte. KELLENBERGER kombiniert die technischen Vorteile von Hardinge im Bereich der Schleifmaschinen. Starke Stärke macht dieses Produkt noch brillanter. 1996 wurde in Shanghai ein hundertprozentiges Unternehmen gegründet - Hardinge Machine Tool (Shanghai) Co., Ltd., das auch Hardinges Demonstrations-, Schulungs- und Wartungszentrum in China ist. 1999 wurde Hardinge Taiwan Co., Ltd. in Taiwan gegründet. Im Jahr 2000 schloss Hardinge erfolgreich ab 100% Übernahme von drei namhaften Schweizer Schleifmaschinenherstellern: HAUSER (Koordinatenschleifen, Koordinatenbohren), TRIPET (Innenlochschleifen), TSCHUDIN (Universalschleifen). Im Jahr 3 erwarb Hardinge die britische Firma Bridge Castle, die das Produktangebot an Bearbeitungszentren erweiterte.

Hardinge investierte Millionen von Dollar in den Bau einer 6,000 Quadratmeter großen Produktionsanlage, eines Demonstrations- und Schulungszentrums für Werkzeugmaschinen sowie eines Wartungszentrums in Kangqiao, Pudong, Shanghai, China. Im Demonstrationszentrum wurden mehrere Werkzeugmaschinen ausgestellt, die die aktuelle Markteinführung von Hardinge auf dem chinesischen Markt abdecken. Die meisten Produkte. Das Demonstrationszentrum bietet Benutzern die Möglichkeit, Prozessanalysen für Teile sowie Probeschneidfunktionen vor und nach dem Verkauf bereitzustellen. Außerdem werden von Zeit zu Zeit verschiedene technische Austauschvorträge sowie Schulungen zu Bedienung, Programmierung und Wartung abgehalten. Außerdem verfügt es über ein eigenes Zolllager für Verschleißteile und Zubehör.

Seit mehr als 100 Jahren ist Hardinge 80% des Marktes für kleine und mittelgroße Ultrapräzisionsdrehmaschinen in den USA und Europa mit seinen einzigartigen Vorteilen. Zusätzlich zu den bestehenden Vorteilen von Drehmaschinen ist Hardinge zum Synonym für Ultrapräzisionsbearbeitung geworden und verfügt über unerschütterliche Vorteile in den Bereichen Militärindustrie und Luft- und Raumfahrt.

Aufgrund ihrer Präzision, Spitzenqualität und hocheffizienten Qualität werden Produkte von Hardinge häufig im Militär, in der Luft- und Raumfahrt, in der Medizin, der Optik, der Kommunikation, der Automobilindustrie, der Elektronik und anderen Hightech-Bereichen eingesetzt.

CNC-Maschinenfunktionen

CNC-Maschinen arbeiten mit CAD/CAM-Software und G-Code für die automatisierte Bearbeitung. Die Programmierung beginnt mit der Verwendung von CAD-Software zur Erstellung eines digitalen Designs. Anschließend übersetzt CAM das CAD-basierte Design und generiert die erforderlichen Parameter und Anweisungen.

Für bestimmte Vorgänge sind CNC-Maschinen mit unterschiedlichen Werkzeugen und Zubehör ausgestattet. Größe und Art des Zubehörs hängen von Faktoren wie Materialart, Oberflächenbearbeitung und Teilen ab.

CNC-Maschinen verfügen über mehrere Bewegungsachsen. Die gängigsten sind 3-achsige Fräs- und Drehmaschinen. Für komplexe Bearbeitungen können moderne CNC-Maschinen über zusätzliche Kipp- und Drehachsen verfügen.

Damit die Maschine die Bauteile präzise positionieren kann, ist oft ein Echtzeit-Feedbacksystem verbaut.

Alternative Marken

CNC-Maschinen sind eine der besten Ergänzungen unseres technologischen Fortschritts. Die Maschinen entwickeln sich Tag für Tag mit den neuesten Algorithmen weiter. Neben den oben aufgeführten gibt es mehrere Hersteller von CNC-Maschinen.

Es gibt weitere weltbekannte Hersteller und Marken von CNC-Maschinen, darunter Gleason, Hurco, Flow und Sunnen aus den USA, Ingersoll Rand aus dem Vereinigten Königreich, JTEKT, Mitsubishi und Sodick aus Japan, Grob, Gitmann, Siemens, Schuler, Schleifring, INDEX und ROFIN aus Deutschland sowie SYMS, QCMT&T, HDCNC und SINOMACH aus China.

Überlegen Sie, welche Marke Sie wählen

Eine CNC-Maschine einer renommierten Marke ist der Schlüssel zu einer zuverlässigen und konsistenten Produktion. Es gibt bestimmte Faktoren, die Sie vor dem Kauf Ihrer Maschine beachten müssen. Wir haben einige wichtige Faktoren vorgeschlagen, die Ihnen dabei helfen können, die beste Lösung für Ihre Branche und Ihr Projekt zu finden.

√ Forschung: Informieren Sie sich über verschiedene Marken, den Ruf, Kundenbewertungen und die angebotene Produktpalette.

√ Berücksichtigen Sie Ihre Anforderungen: Achten Sie auf Ihre Anforderungen. Berücksichtigen Sie Faktoren wie Größe und Material der Produkte, Genauigkeit, Volumen usw.

√ Bewerten Sie Funktionen und Fähigkeiten: Berücksichtigen Sie die von verschiedenen Marken angebotenen Funktionen wie Werkzeugkapazität, Achsenkonfiguration, Steuerungssystem und Softwarekompatibilität. Achten Sie auch auf die Verfügbarkeit des Zubehörs.

√ Qualität und Zuverlässigkeit: Eine renommierte Marke ist eine zuverlässige Option für Ihre CNC-Maschine. Suchen Sie nach einer Marke mit dem Ruf, langlebige Komponenten und eine robuste Konstruktion zu verwenden. Technologisch fortschrittlich und mit guter Garantieabdeckung sind ebenfalls Zeichen einer zuverlässigen Marke.

√ Kundendienst und Service: Wählen Sie Marken, die ausführliche Dokumentation, Schulungen, technischen Support und Ersatzteilverfügbarkeit bieten.