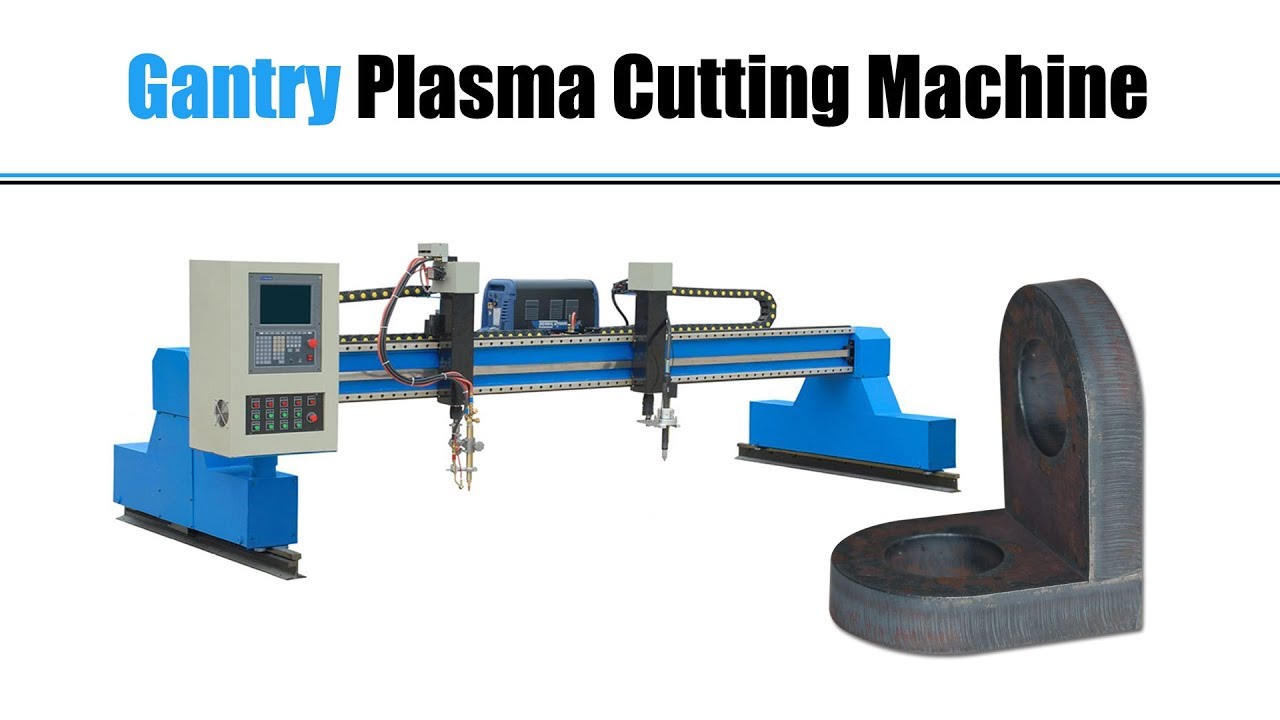

Industrielle große Portal-Plasmaschneidmaschine zu verkaufen

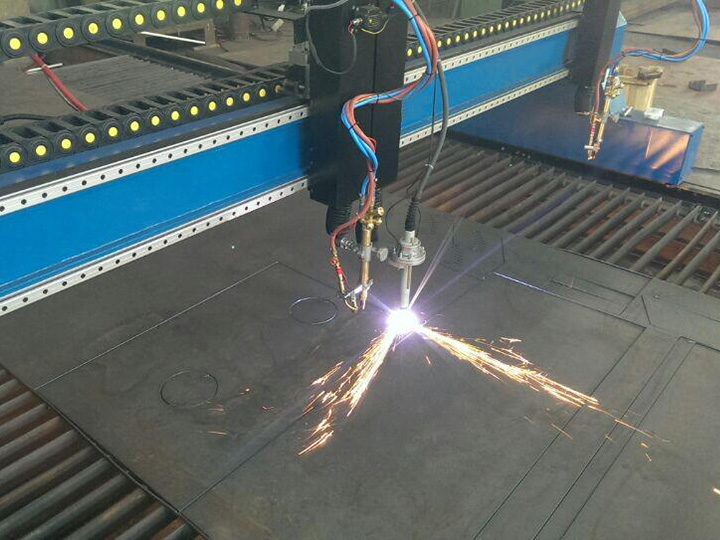

Die industrielle Portal-Plasmaschneidmaschine ist für die Fertigung großformatiger Bleche konzipiert. Das industrielle Plasmasystem wird zum Schneiden von Weichstahl mit Flammenschnitt und zum Schneiden von Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer und anderen Nichteisenmetallen mit Plasmaschnitt verwendet. Jetzt ist der industrielle Portal-CNC-Plasmaschneider zum Selbstkostenpreis erhältlich.

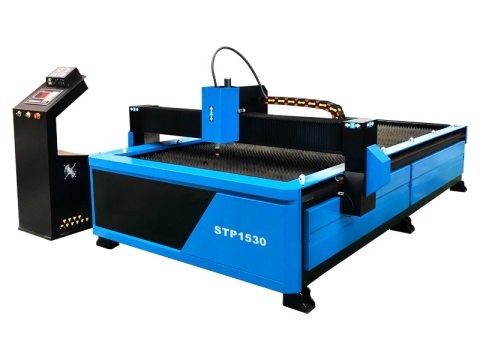

- Marke - STYLECNC

- Modell - STP3000-G

- Hersteller - Jinan-Stil-Maschinerie Co., Ltd.

- Kategorie - CNC-Plasmaschneider

- Jeden Monat 360 Einheiten auf Lager zum Verkauf verfügbar

- Erfüllt die CE-Normen in Bezug auf Qualität und Sicherheit

- Einjährige eingeschränkte Garantie für die gesamte Maschine (erweiterte Garantien für wichtige Teile verfügbar)

- 30 Tage Geld-zurück-Garantie für Ihren Einkauf

- Kostenloser technischer Support auf Lebenszeit für Endbenutzer und Händler

- Online (PayPal, Alibaba) / Offline (T/T, Debit- und Kreditkarten)

- Globale Logistik und internationaler Versand überall hin

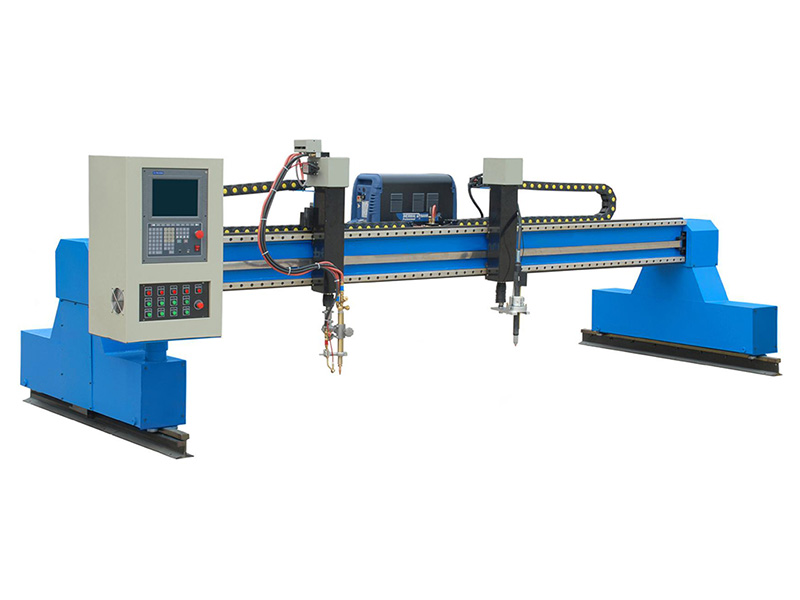

Eine große industrielle Plasmaschneidmaschine mit Portal ist speziell für die Blechbearbeitung konzipiert und zeichnet sich durch hohe Automatisierung und Effizienz, einfache Bedienung und lange Lebensdauer aus. Dieser industrielle Plasmaschneider hat eine Portalstruktur mit einem doppelt angetriebenen System, die Arbeitsgröße kann je nach Bedarf angepasst werden. Er kann zum Schneiden von Kohlenstoffstahl, Edelstahl und Nichteisenmetallen in jeder 2D-Grafik verwendet werden. Die CNC-Plasmaschneidmaschine mit Portal wird häufig im Bereich des Blechschneidens eingesetzt.

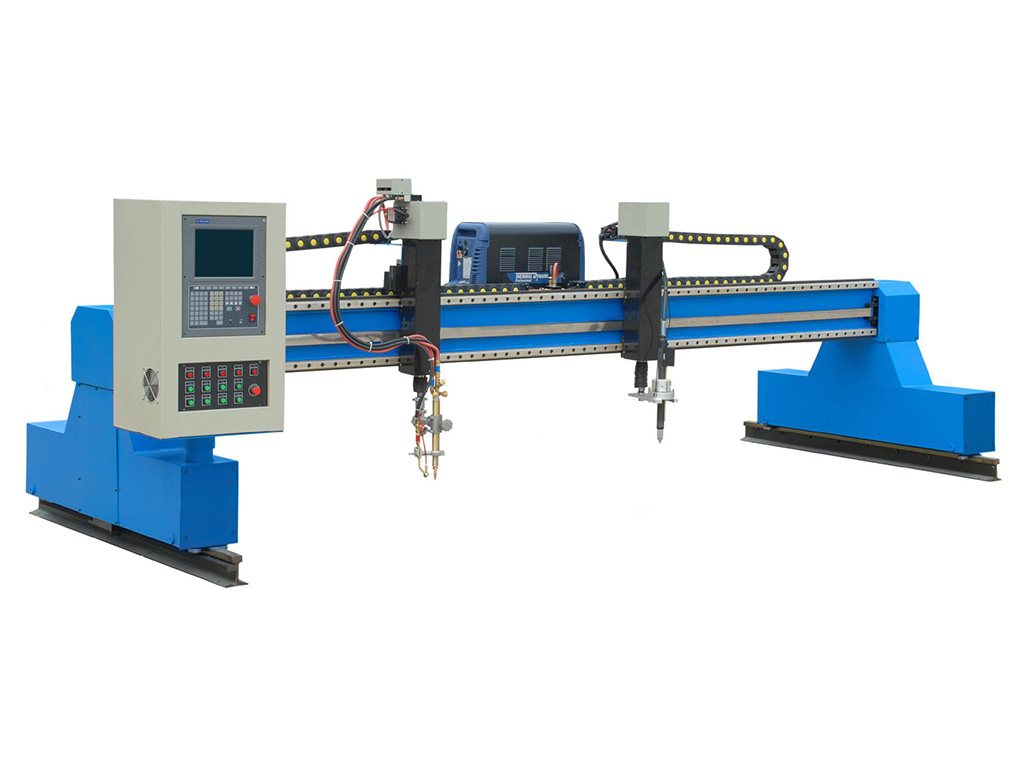

CNC-Plasma Das Portalkit verfügt über eine einfache Struktur, bequeme Einstellung und präzise Steuerung. Es kann horizontale und vertikale Bewegungen separat oder in Kombination durchführen und problemlos eine Vielzahl von Verarbeitungsspuren bilden, um den Verarbeitungsanforderungen verschiedener Werkstücke gerecht zu werden. Es verfügt über einen großen Schneidbereich, große Flexibilität und Einstellraum. Der h8 des Schneidbrenners in vertikaler Richtung kann präzise eingestellt werden, um die h8-Einstellungsanforderungen verschiedener Prozesse zu erfüllen. Aufgrund der großen Spannweite des Portals wird seitlich ein beidseitiger Antrieb eingesetzt, um die Bewegung stabil zu machen.

CNC-Plasmatisch-Portalbausatz wird bidirektional unterstützt, die Kraft ist gleichmäßiger, die Ausrüstung hat eine gute Steifigkeit und kann eine große seitliche Spannweite erreichen, normalerweise bis zu 3 bis 10 m. Die Anforderungen an die Installation der Ausrüstung sind jedoch hoch, die Struktur ist relativ groß und nimmt mehr Werksfläche ein. Der Antriebsmodus ist in einseitigen und zweiseitigen Antrieb unterteilt. Einseitiger Antrieb und zweiseitiger Antrieb haben jeweils ihre Eigenschaften und Anwendungen. Der einseitige Antrieb vermeidet die hochpräzise synchrone Steuerung und die komplizierte Struktur des zweiseitigen Antriebs. Aufgrund des Versatzes des Schwerpunkts und der Antriebskraft, die nicht durch den Schwerpunkt verläuft, wird jedoch während des Betriebs eine asymmetrische Trägheitskraft erzeugt, die anfällig für Vibrationen, Verformungen und Neigung ist. Daher kann es nur in einer kleinen Spannweite verwendet werden. Die doppelseitige Antriebsstruktur ist relativ kompliziert und erfordert eine hochpräzise synchrone Steuerung auf beiden Seiten, die für eine größere Spannweite und stabilere Bewegung verwendet werden kann.

Merkmale der industriellen Portal-Plasmaschneidmaschine

1. Die Konstruktion des Stahlhohlträgers gewährleistet eine gute Wärmeableitung ohne Verformung.

2. Die Zahnstangen-Antriebsbewegungen ohne Eingriffsspalt sorgen für einen ruhigen Lauf der Maschine bei hoher Geschwindigkeit.

3. Voll funktionalisiert CNC Controller und Optokopplergerät verbessern die Anti-Jamming-Fähigkeit des Plasmaschneidsystems.

4. Die Komponenten und Schaltkreise führender Marken aus der ganzen Welt gewährleisten eine lange Lebensdauer.

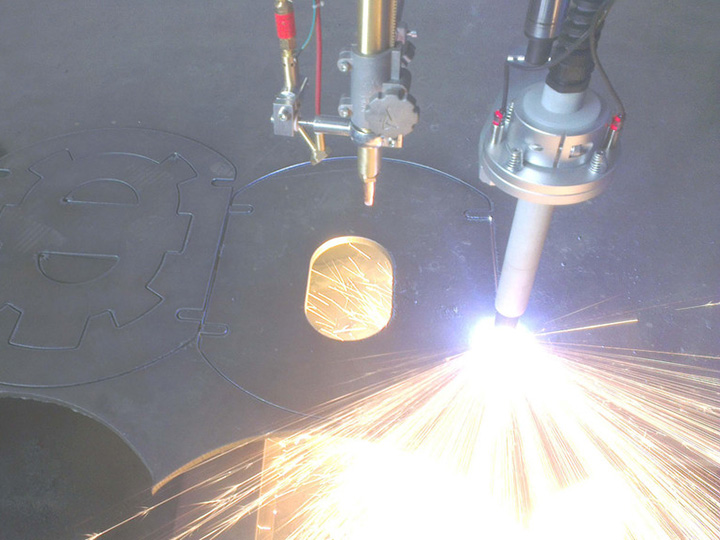

5. Es können mehrere Schneidbrenner konfiguriert werden. Sowohl Flammen- als auch Plasmabrenner sind optional erhältlich, um den Anforderungen beim Schneiden unterschiedlicher Materialien in unterschiedlichen Stärken gerecht zu werden.

Technische Parameter der großen industriellen CNC-Plasmaschneidmaschine mit Portal

| Modell | STP3000-G |

| Schneidbereich | 3000 mm |

| Input Power | 220 ± 10%V Wechselstrom 50 Hz/60 Hz |

| Schneidmodi | Plasmaschneiden / Brennschneiden / Plasmaschneiden + Brennschneiden |

| Übertragungsstil | Rack&Gear |

| Fahrstil | Schrittmotoren Servomotoren als Option. |

| Brennerhubabstand | 200MM |

| Taschenlampe&Nummer | Ein Plasmabrenner / ein Flammenbrenner. Ein Plasmabrenner + ein Flammenbrenner. 2 Flammenfackeln/eine Plasmafackel + eine Flammenfackel. |

| Plasmaschneiddicke | Verlassen Sie sich auf die Plasmaquelle |

| Brenner H8 Steuerung | Steuerung des automatischen Plasmabrenners H8. Steuerung des Flammenkapazitätsbrenners H8. |

| Schneidgeschwindigkeit | Für Servomotoren: 0 - 10000 mm/min Für Schrittmotoren: 0 - 4000 mm/min |

| Schneidetisch | Standard-Schneidetisch. Das Werkstück wird vom Schubladen-Schneidetisch aufgenommen. Rauch- und Staubsammler mit Werkstück-Sammelschublade und Schneidtisch. Eine Zeichnung des Schneidetisches liefern wir kostenlos mit der Maschine. |

Anwendungen für industrielle CNC-Plasmaschneidmaschinen mit großem Portal

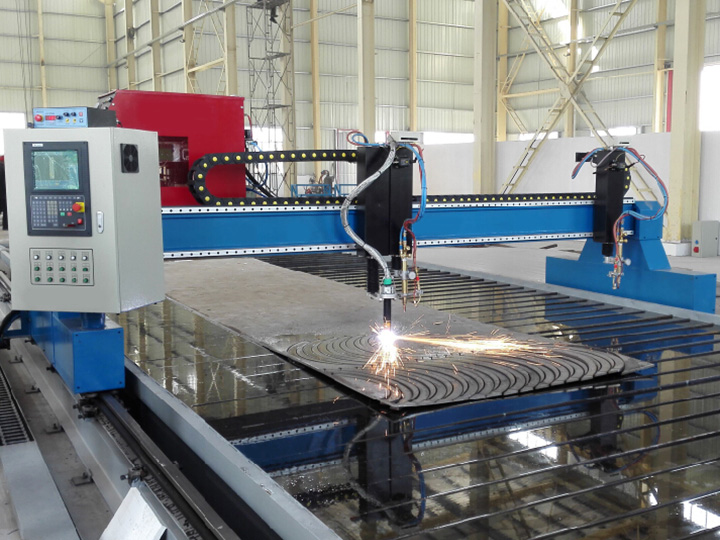

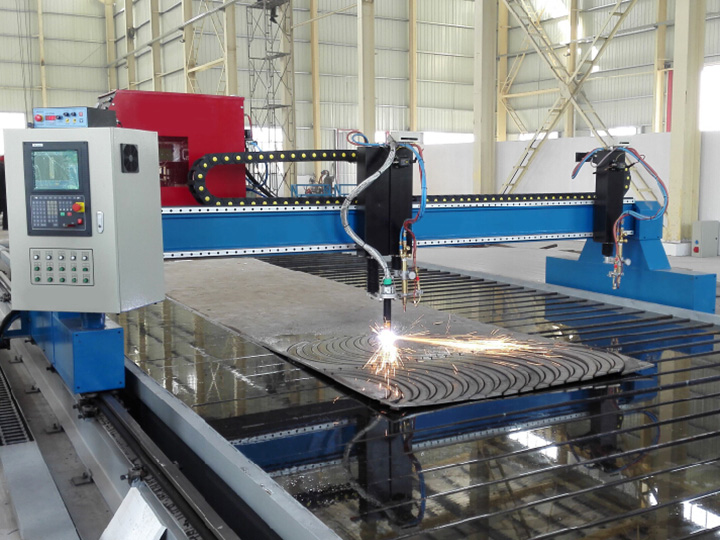

Große industrielle Portalplasmaschneider können mit dem Flammenschneiden Weichstahl und mit dem Plasmaschneiden Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer und andere Nichteisenmetalle schneiden. Sie können sie nach Ihren Wünschen konfigurieren und werden daher häufig in Branchen wie Maschinenbau, Automobilbau, Schiffbau, Petrochemie, Rüstungsindustrie, Metallurgie, Luft- und Raumfahrt, Kessel- und Druckbehälterbau, Lokomotivbau usw. eingesetzt.

Große industrielle CNC-Plasmaschneiderprojekte mit Portalkran

Paket mit großem Portal-Industrie-Plasmaschneider

Wichtige Überlegungen bei der Auswahl einer industriellen Portal-Plasmaschneidmaschine

Wenn Sie in eine industrielle Portal-Plasmaschneidmaschine investieren, ist es wichtig, eine fundierte Entscheidung basierend auf den spezifischen Anforderungen Ihres Unternehmens zu treffen. Da viele Faktoren Leistung, Genauigkeit und Kosten beeinflussen, kann Ihnen das Verständnis der wichtigsten Überlegungen dabei helfen, die beste Wahl zu treffen. Hier finden Sie eine Anleitung zu dem, was Sie bei der Auswahl einer Plasmaschneidmaschine beachten sollten.

Schnittstärke und Materialart

Berücksichtigen Sie die Dicke und Art der Materialien, die Sie schneiden müssen. Portalplasmaschneider können eine Vielzahl von Materialien verarbeiten, aber die Schneidleistung sollte Ihren Anforderungen entsprechen. Wählen Sie eine Maschine mit der entsprechenden Stromstärke und Leistungseinstellung für die Dicke und Art des Materials, egal ob Stahl, Aluminium oder andere Metalle.

Präzision und Schnittgenauigkeit

Genauigkeit ist bei industriellen Anwendungen von entscheidender Bedeutung. Suchen Sie nach einer Portal-Plasmaschneidmaschine mit hohen Präzisionsfunktionen, um gleichmäßige und detaillierte Schnitte zu gewährleisten. Eine Maschine mit genauer Kontrolle über Schnittgeschwindigkeit, -höhe und andere Parameter trägt dazu bei, die für komplexe Teile und komplizierte Designs erforderliche Genauigkeit zu erreichen.

Geschwindigkeit und Produktivität

Die Geschwindigkeit der Plasmaschneidmaschine wirkt sich auf Ihre Gesamtproduktivität aus. Wenn Ihr Betrieb große Mengen schneiden muss, trägt die Auswahl einer Maschine mit schnelleren Schneidfunktionen zur Steigerung der Effizienz bei. Schnelleres Schneiden verkürzt die Produktionszeiten und verbessert den Durchsatz, was für die Einhaltung knapper Fristen unerlässlich ist.

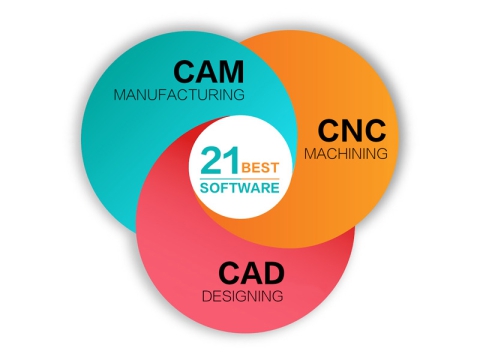

CNC-Steuerungssystem und Benutzeroberfläche

Ein benutzerfreundliches Steuerungssystem ist für eine einfache Bedienung unerlässlich. Moderne Portalplasmaschneider sind mit fortschrittlichen CNC-Systemen ausgestattet, die es dem Bediener ermöglichen, Schneidwege, Geschwindigkeiten und andere Parameter präzise anzupassen. Wählen Sie ein System mit einer intuitiven Benutzeroberfläche, um die Abläufe zu optimieren und die Lernkurve für Ihr Team zu verkürzen.

Maschinenhaltbarkeit und Verarbeitungsqualität

Die Haltbarkeit des Rahmens und des Portalsystems der Maschine hat großen Einfluss auf ihre Leistung und Lebensdauer. Wählen Sie eine Maschine mit robuster, hochwertiger Konstruktion, um Stabilität beim Schneiden zu gewährleisten und Verschleiß zu minimieren. Dadurch bleibt die Leistung über einen längeren Zeitraum konstant, was Wartungskosten und Ausfallzeiten reduziert.

Support und Kundendienst

Zuverlässiger Kundendienst und Service sind bei der Auswahl eines industriellen Plasmaschneiders entscheidend. Suchen Sie nach einem Hersteller, der starken Kundendienst, regelmäßige Wartungsoptionen und leicht verfügbare Ersatzteile bietet. Ein guter Wartungsplan stellt sicher, dass Ihre Maschine in optimalem Betriebszustand bleibt und Betriebsstörungen reduziert werden.

Wie kann eine Doppelbrennerkonfiguration die Schneidleistung bei großen Portalplasmaschneidern verbessern?

Eine Doppelbrennerkonfiguration in großen Portalplasmaschneidern kann die Schneidleistung erheblich verbessern, indem zwei Brenner gleichzeitig arbeiten und mehrere Teile oder verschiedene Materialabschnitte in einem Durchgang schneiden können. Diese Doppelfunktion reduziert die Leerlaufzeit der Maschine und erhöht die Gesamtproduktivität.

Mit 2 Brennern können Bediener 2 Teile gleichzeitig schneiden oder größere Projekte in Angriff nehmen, ohne das Werkstück zurücksetzen oder neu positionieren zu müssen. Dies beschleunigt nicht nur den Schneidvorgang, sondern sorgt auch für einen reibungsloseren Arbeitsablauf, insbesondere bei Aufgaben mit hohem Volumen.

Neben der höheren Geschwindigkeit tragen Doppelbrenner-Konfigurationen auch zur Reduzierung von Materialabfall bei. Durch die Optimierung der Brennerwege kann die Maschine den Abstand zwischen den Schnitten minimieren und so sicherstellen, dass mehr Material effizient genutzt wird. Insgesamt erhöht ein Doppelbrenner-Portalplasmaschneider die Vielseitigkeit, verkürzt die Betriebszeit und verbessert die Kosteneffizienz. Damit ist er eine ausgezeichnete Wahl für Unternehmen, die ihre Produktivität steigern möchten, ohne Kompromisse bei der Schnittqualität einzugehen.

Die Bedeutung anpassbarer Schnittbereiche für Großprojekte

Anpassbare Schneidbereiche sind ein wichtiges Merkmal für Großprojekte, insbesondere bei der Arbeit mit unterschiedlichen Materialien und Werkstückgrößen. Durch die Anpassung des Schneidbereichs an spezifische Anforderungen können Hersteller ihre Produktivität, Flexibilität und Präzision steigern. Aus diesem Grund ist dieses Merkmal so wichtig:

Flexibilität für vielfältige Projekte

Einer der größten Vorteile eines anpassbaren Schneidebereichs ist die Flexibilität, die er bietet. Bei groß angelegten Operationen können die Materialarten und Abmessungen stark variieren. Ein Schneidebereich, der an unterschiedliche Größen angepasst werden kann, stellt sicher, dass Sie eine Reihe von Projekten bewältigen können, von kleinen Komponenten bis hin zu großen, komplizierten Teilen, ohne in mehrere Maschinen investieren zu müssen.

Maximiert die Materialausnutzung

Mit einem anpassbaren Schneidbereich können Sie die Materialnutzung optimieren und Abfall reduzieren. Indem Sie die Schneidzone an die Abmessungen Ihres Materials anpassen, können Sie ungenutzten Platz reduzieren und mehr Teile aus einem einzigen Blatt schneiden. Diese Optimierung führt zu Kosteneinsparungen und effizienteren Produktionszyklen.

Höherer Durchsatz und höhere Geschwindigkeit

Größere Schneidebereiche ermöglichen das gleichzeitige Schneiden mehrerer Teile und reduzieren so die Anzahl der im Produktionsprozess erforderlichen Schritte. Mit dieser Einrichtung können Sie an mehreren Teilen gleichzeitig arbeiten, was den Durchsatz verbessert und die Produktionszeiten verkürzt. Dies ist besonders vorteilhaft für die Massenproduktion oder Projekte, die eine hohe Stückzahl erfordern.

Präzision und Genauigkeit in großen Projekten

Anpassbare Schneidbereiche tragen zur Präzision bei, indem sie dafür sorgen, dass das Werkstück perfekt in die Schneidzone passt. Dadurch wird sichergestellt, dass Schnitte genau dort ausgeführt werden, wo sie benötigt werden, wodurch Fehler reduziert werden. Die Möglichkeit, den Arbeitsbereich anzupassen, bedeutet auch weniger Materialverschiebungen, wodurch das Projekt ausgerichtet bleibt und mögliche Fehlausrichtungen während des Schneidvorgangs vermieden werden.

Verbesserte Effizienz und Produktivität

Durch die Anpassung des Schneidbereichs an die spezifischen Anforderungen jedes Projekts können Hersteller Ausfallzeiten reduzieren und die Gesamteffizienz der Maschine verbessern. Durch die Anpassung wird sichergestellt, dass das Schneidsystem unterschiedlichen Anforderungen ohne wesentliche Einrichtungsänderungen gerecht wird, was zu optimierten Arbeitsabläufen und höherer Produktivität führt.